在庫管理術

生産管理のDXとは?在庫・工程間進捗・仕掛品などを管理して整流化やリードタイム短縮に繋がった成功事例を紹介

生産管理とは?

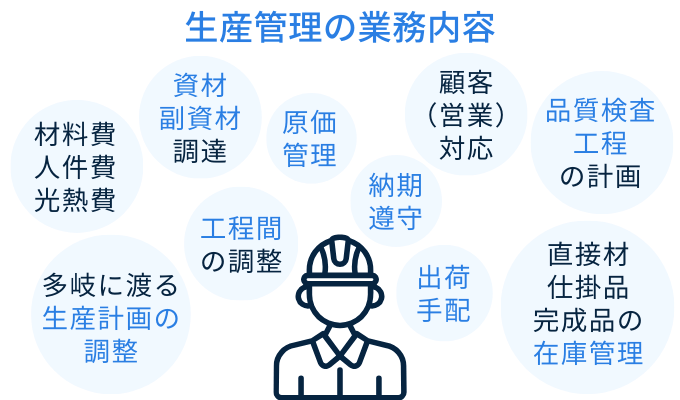

製造業における「生産管理」とは、製品の生産から設備の保守点検・OEMの立ち会い・新規開発品(設計品)の本機試作といった多岐にわたる生産スケジュール調整を各自の納期管理と並行することに加え、生産工程の調整や資材調達、原料や仕掛品・完成品の在庫管理、人件費や光熱費を含む原価管理がその業務内容となります。

さらには完成品の品質検査工程のスケジュール調整から品質検査を通った完成品の出荷手配まで、製造に関わる全てを管理する司令塔のような役割を果たします。並行して行うべき業務が数多く、また原料調達や完成品の納期など発注元や顧客の要望によっては複雑になりがちな業務フローが多いのが特徴です。

そのため、生産管理をシステム化することで属人化を防ぎ、人的コスト・コミュニケーションコストを抑える動きが目立ってきました。

生産管理のDXとは?

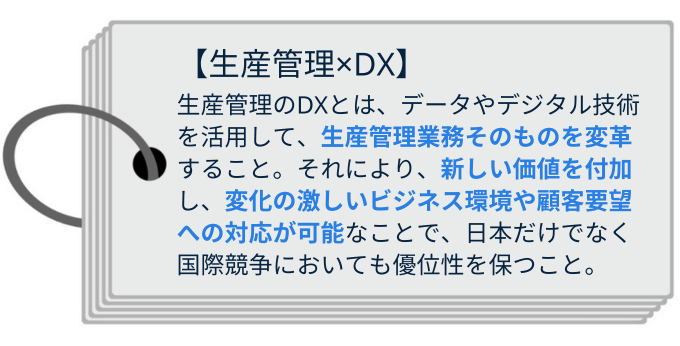

生産管理のDXとは、単純に生産管理をシステム化・IT化して業務を効率化させるだけに留まりません。データやデジタル技術を活用して、生産管理の業務そのものを変革することで新しい価値を付加し、変化の激しいビジネス環境や顧客要望に対応し、最終的には競争性の優位に立ち、国際競争においても優位性を保つことが目的です。

つまり単なる業務改善ではなく、「DX」は既存の業務では不可能であったことを可能にすることで、新しい生産管理の業務形態を創り出し、ビジネス社会の中で競争力を強化していくこととなります。

生産管理をDXするには?

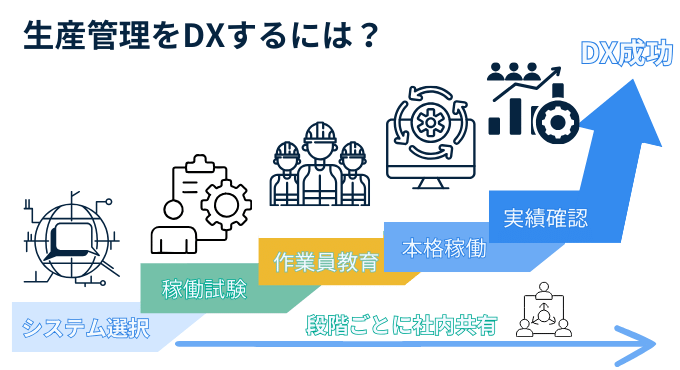

製造業において、いかなる業務形態であっても「DX」を実施するのは、ハードルが高く長期的な戦略を立てる必要があると言われています。

特に生産管理は該当する部門の管理者だけでなく、現場で生産をするオペレーター・品質検査項目を検査するオペレーター・原料の調達や出荷の準備をする人員など、数多くの関係者がいることから定着しやすいデジタル技術やシステムを用いてDXを成功させる必要があります。

そのため、最終的には業務形態がどのような内容に変革するのか具体的に想定し、DXに向けて長期化しやすいスケジュールを管理するためにマイルストーンなどを設定したほうが良いでしょう。

また、各部署の関係者からの協力体制を得るためにも、導入するシステムの詳細や進捗具合の情報共有なども必要となってきます。

生産管理DX×IoT重量センサ

IoT重量センサを用いるスマートマットクラウド(SMC)は重量センサに紐づけたモノを載せるだけで、重さからリアルタイムの在庫を計測することが可能。計測したデータはクラウドに転送され、「どこ」に「何が」、「どれだけ」あるのか遠隔で管理できます。

製造業でスマートマットクラウドのIoT重量センサを用いると、どのように生産管理のDXが実現できるのか見ていきましょう。

IoT重量センサ×生産管理DXの事例

CASE①:在庫管理の自動化により適正在庫を保ち、突発的な受注も対応可

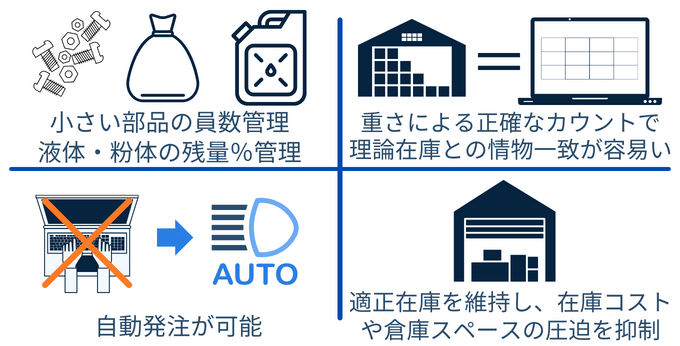

スマートマットクラウドの重量センサを用いれば、重さによる在庫の員数管理から%単位の残量管理が可能。今まで管理しにくかった小さな部品や液体・粉体の在庫管理も簡単になります。

重量センサによる実在庫の正確なカウントにより、理論在庫との「情物一致*1」が極めて容易く行え、在庫管理や棚卸の自動化に繋がります。

また予め決めた閾値を下回ったタイミングや、指定した発注日にストックしておきたい数量の差分を発注する自動発注が可能。適正な発注タイミングとリアルタイムでの実在庫把握により、欠品・過剰在庫・滞留在庫を防ぎ、不要な在庫コストや倉庫スペースの圧迫をなくし、適正在庫を保つことができます。

コストや倉庫スペースに余裕があると、突発的な受注に対応でき機会損失を防ぐことができます。また同じく多品種小ロット生産や激しく変動する顧客ニーズへの対応にも余裕が生じるでしょう。

*1:「情物一致」とは在庫データと実際の在庫の数や状態が一致している状態のことを指す。

◆ 事例

|

直接材として大小さまざまな部品を扱っているが、製造現場から急ぎの発注依頼が多発しており、都度対応するのが非効率であった。より効率的な在庫管理方法を模索していた。また管理商材は1ロットで合計数百kgを超えていたが、全て目視でカウントしていた。 ● 導入前

|

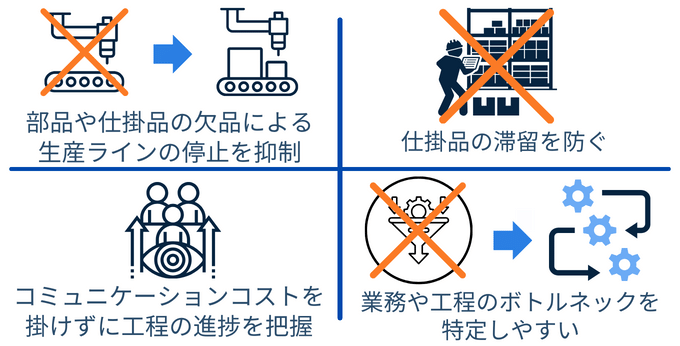

CASE②: モノと情報の流れを整流化し欠品による生産ライン停止を防ぐ

製造業の生産工程において、モノや情報の停滞を取り除き、澱みなく流れている状態にすることを「整流化」と言い、これは工程の流れ化とも言い換えられます。

生産工程で不良品が発生しリカバリー生産することや、部品や仕掛品の欠品による生産ラインの停止、仕掛品や完成品が現場の仮置場で溢れかえることで発生する様々な動作のムダ*2などの混乱が生じないようにすることを整流化対策と言います。

重量センサのセンシング技術を用いて生産工程を見える化し、工程間における仕掛品の滞留や欠品を抑制することで、生産ライン停止を防ぎます。

またコミュニケーションコストを掛けることなく、各工程でそれぞれの進捗具合を容易く共有できます。また生産計画と進捗の差異を把握することで、業務や工程のボトルネックを特定しやすく、リードタイム短縮に繋げられます。

*2:トヨタ生産方式で提唱される「7つのムダ」のひとつ。溢れかえった製品を整理、回収、タイムリーな運搬作業が必要で通常業務に差し障るような動作のムダのこと。

◆ 事例

|

生産ラインは同じだが製品ごとに規格が異なるために、紫外線照射機に暴露する時間を調整する必要があり生産ラインのスピードが異なる。そのため時間毎の生産出来高が製品によって変わる。 生産管理の回収担当者は離れた現場に行き、わざわざ白衣に着替えて2時間に1回は巡回していたが、製品が溢れかえったり、逆に製品が少なくても同じように巡回していた。また製品が溢れかえると、生産ラインを停止してライン清掃する必要が生じた。 ● 導入前

|

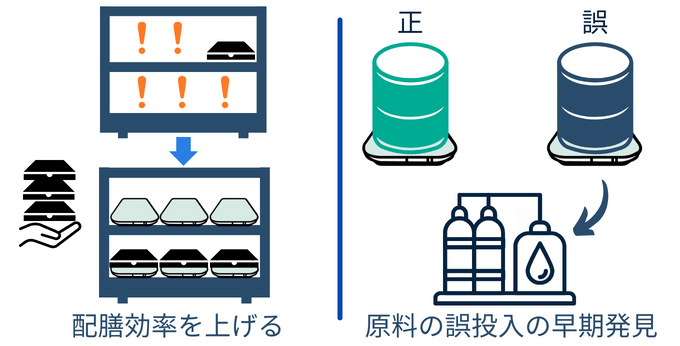

CASE③: 配膳効率を上げる・原料投入ミスの早期発見

重量センサを活用することは、工程間の整流化だけでなく、1工程の直接材に関して効率の良い供給や原料投入ミスの早期発見にも繋がります。

例えば製造業の原料供給のひとつに「配膳」作業がありますが、これは組立や組付け*3といったオペレーションのためにされる部品供給のこと。1台の装置を生産する、もしくは取り付けるために必要な部品の種類・数量を配膳専用のトレイに並べて、組立・組付け作業者に供給する作業となります。

通常の組立・組付けオペレーションは一定数の配膳トレイを準備してから作業を開始しますが、作業が進むにつれ、新たな配膳トレイを準備・供給する必要があります。

リアルタイムでモノの重さを計測できる重量センサの上に配膳トレイを置けば、供給量に不足がないかどうかを常に遠隔で管理することが可能。供給待ちによる手待ちのムダ*7を省き、生産リードタイム短縮に役立ちます。

また様々な液体や粉体を調合することが多い塗装やコーティング加工業、あらゆる食材や調味料を用いる食品加工業では、原材料の配合間違いや誤投入に課題を持っています。

現場近くの一時置き場にも重量センサを設置し、重量センサに紐づけた原料を載せれば、予定とは異なる材料の減少や本来は使うべき材料が使われていないことがリアルタイムで把握できるため、材料の誤投入を早期発見することができます。

*3:組立と組付けの違いは、組立がユニットを生産するプロセスのこと。組付けは出来上がったユニットを製品本体に取り付けていくこと。例として自動車産業の場合、エンジンを生産するプロセスは組立。エンジンを車体に取り付ける作業は組付けとなります。

*4:手待ちのムダとは作業員が何もすることがなくなり、待っている状態のこと。これも7つのムダのひとつ。

◆ 事例

|

部品の在庫スペースと組付現場が約200m離れており、配膳担当が現場付近の配膳棚に必要部品の供給作業を行っています。どの工程でどれぐらいの部品が必要か、配膳担当が巡回しながら確認・補充を目視と手作業で実施していました。 ● 導入前

|

生産管理DXに関するよくある質問(FAQ)

Q1. 生産管理におけるDXとは何ですか?製造業DXとどう違いますか?

A. 生産管理DXとは、生産計画・在庫・工程間進捗・仕掛品などの情報をデジタルで一元管理し、意思決定を高度化する取り組みです。製造業DXの中でも、生産管理に特化した領域を指し、管理DXの代表的な分野といえます。

Q2. 生産管理の7要素とは何ですか?DXとどう関係しますか?

A. 生産管理の7要素は、「QCD(品質・コスト・納期)」に加え、「安全・士気・環境・柔軟性」などを含めて捉えられることが一般的です。生産管理DXでは、これらの要素をデータで可視化し、バランスよく改善することが可能になります。

Q3. 生産管理DXにはどんな事例や効果がありますか?

A. 生産管理DX事例では、工程管理DXや在庫管理の見える化により、リードタイム短縮や仕掛品削減を実現しています。中小企業の製造業DX事例でも、現場DXを進めることで属人化解消や生産性向上につながっています。

生産管理のDXを成功させ、新たな付加価値を生みだす「スマートマットクラウド」

リアルタイムで工場内のあらゆる場所のあらゆるモノを正確にカウントすることで、生産管理の業務そのものの変革を叶える「スマートマットクラウド」。緻密なセンシング技術を備える重量センサと、遠隔&一元管理を可能にする高度で堅牢なクラウドへのデータ転送・処理能力、基幹系システムをはじめさまざまなシステム連携が可能なCSV、API技術、さらに高度な自動発注システム*5を搭載しています。

管理したいモノを重量センサに載せるだけでOK!二次元コードやRFIDタグを使用する在庫管理とは異なり、スキャンやタグ貼りに掛かる労力の削減・重さによりあらゆるモノの正確な実在庫データの把握が可能になります。

*5:予め決めておいた閾値を超えると発注先に合わせたさまざまな形態で自動発注が可能。自動発注を設定しない場合は発注アラート(発注タイミングとして自動で通知される)を出すことができる。

在庫管理から工程間管理や生産準備、仕掛品の管理にも最適

IoT重量センサで現場のモノの動きを捉え、自動発注機能も備えたスマートマットクラウドを利用することで在庫管理の自動化が実現。さらに工程内のモノの流れを分析し問題を見える化します。リアルタイム実在庫データを武器に、工程間の澱みの特定が容易いため生産管理業務の負担を減らし、現場力の向上にも寄与します。

在庫置き場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

またかんばん方式や配膳作業といった生産・供給方式に重量センサを併用することで、さらに業務効率が向上します。

かんばん方式では工程間の仕掛品の受け渡し場所にスマートマットを設置すれば、工程間で澱みなく生産が進んでいるかがリアルタイムで把握可能。また配膳では各専用トレイの下にスマートマットを設置することで、生産工程の進捗具合が把握でき、効率の良い配膳作業ができます。

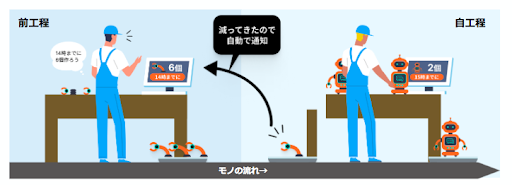

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

AI x IoTで在庫最適化をし続けられる

スマートマットは、最新データ(入出庫の理論値ではなく、現場の実数データ)を溜め続けます。

そして、その大量データをAIが監視・解釈・検知。問題をタイムリーに抽出して改善を提案するので、常に在庫の最適化をし続けることができます。