在庫管理術

工具管理のDXとは?Excelの限界と置くだけIoTで実現する探さない現場の作り方

「また工具が見つからない」

モノを探す時間が、あなたの工場の利益を蝕んでいます。

本記事では、Excelや手書きの台帳による管理の限界と、なぜ多くのITツールが現場に定着しないのかを、構造的に解説します。

この記事を読めば、工具の紛失ゼロと棚卸し工数を大幅削減を実現する方法がわかります。

この記事でわかること

-

なぜExcel管理では工具の紛失・探索時間がなくならないのか

-

RFIDやQRコード管理が現場で失敗する本当の理由

-

現場の負担を増やさず、リアルタイム在庫を実現するIoT重量計の仕組み

なぜ現場で工具が消えるのか? Excel管理の3つの限界

工具管理のDXとは、工具の所在・使用状況・在庫量を人の入力に頼らず自動で可視化し、紛失や探索時間をなくす取り組みです。

Excelや手書き台帳での工具管理は、リアルタイム性の欠如・入力ミスの発生・データ活用の困難さ、という3つの限界により、紛失や探索時間を根本的に解決できません。

御社の現場でも、Excelの台帳上はあるはずの工具が、いざ使おうとすると見つからない、といった問題が起きていないでしょうか。こうした問題の根源は、Excelや手書きといったアナログな管理手法が持つ、構造的な欠陥にあります。

【限界1】情報は常に過去のもの ― リアルタイム性の欠如

まず認識すべきは、紙の台帳、ホワイトボードやExcelの情報は、誰かが入力した時点の過去の記録に過ぎないという点です。

工具は常に現場で動いています。誰かが持ち出し、別の誰かが返却する。その一つひとつの動きを、間髪入れずに台帳へ反映させるのは物理的に不可能です。

結果として、台帳と現実の間にタイムラグが生まれ、「台帳上はあるはずなのに、現場にない」という事態が発生します。

【限界2】ヒューマンエラーという避けられない壁

次に人間が介在する以上、ミスは決してなくならないという事実です。

「忙しくて記入を忘れた」「品番を一行ずらして入力してしまった」「返却時に更新を忘れた」。これらは、担当者の責任感や注意深さの問題ではなく、人間である以上避けられないヒューマンエラーです。

●現場運用の落とし穴

人的ミスを根絶しようと、ダブルチェックや声出し確認といった対策は、短期的には効果があるように見えて、長続きしません。

多くの現場で、ルールが形骸化していく様子が見受けられますが、これは、生産活動という本来の業務に集中すればするほど、付帯的な管理業務への意識が薄れるのが自然だからです。人はミスをする生き物、という前提でミスが発生しない仕組みを考える必要があります。

【限界3】分析・改善に繋がらないデータ

仮に、すべてのデータが完璧に入力されていたとしても、Excelのデータはただの記録であり、次のアクションに繋がる情報にはなり得ません。

例えば、「工具の紛失が頻発しているラインはどこか」、「特定の工具の在庫は本当に適正か」といった分析を行うには、専門的な関数やマクロを駆使する必要があり、非常に手間がかかります。

結果として、データに基づいた客観的な判断ではなく、担当者の勘と経験に頼った過剰在庫や、逆に欠品によるライン停止といったリスクを抱え続けることになるのです。

現場が疲弊するだけ?多くの工具管理システムが失敗する不都合な真実

RFIDやQRコードを活用した工具管理システムは、現場にタグ貼りとスキャンという新たな手間が発生します。油や汚れ、破損にも弱く、安定運用が難しいのが実情です。

Excel管理の限界を認識し、IT化を検討する際に、多くの企業がRFIDやQRコードを使ったシステムに注目します。しかし、ここにも大きな落とし穴が存在します。

RFIDやQRコード管理の現実―スキャン作業という新たなボトルネック

これらのシステムの多くは、工具一つひとつにタグやラベルを貼り付け、持ち出し・返却時にリーダーで読み取るという運用を前提としています。一見、効率的に見えますが、これが新たなボトルネックを生むのです。

●現場運用の落とし穴

システム導入を検討する際は、「誰が、いつ、どのような状況で、その作業を行うのか」を徹底的にシミュレーションすべきです。

「ピッ」とやるだけ、と提案するのは簡単ですが、油のついた手で手袋を外し、ポケットからリーダーを取り出し、工具のタグを探して正確にスキャンする、という一連の動作は、1秒を争う忙しい現場では想像以上の心理的・物理的負担です。結果として、「後でまとめてやろう」となり、スキャン漏れが頻発し、結局データが不正確になるという本末転倒な事態に陥るケースが後を絶ちません。

タグの汚損・破損問題:製造現場の過酷な環境

さらに、製造現場の過酷な環境が、ICタグや二次元コードの安定的な運用を阻みます。

油、切り粉、洗浄液、高温といった環境は、ICタグやQRコードラベルにとって天敵です。ラベルが剥がれる、印字がかすれる、ICチップが破損するなどして、読み取りができなくなるトラブルが頻発します。その度に、タグやラベルの再発行や貼り直しといった、さらなる管理コストと手間が発生してしまうのです。

【本質的な解決策】置くだけIoT重量計が工具管理の常識を変える

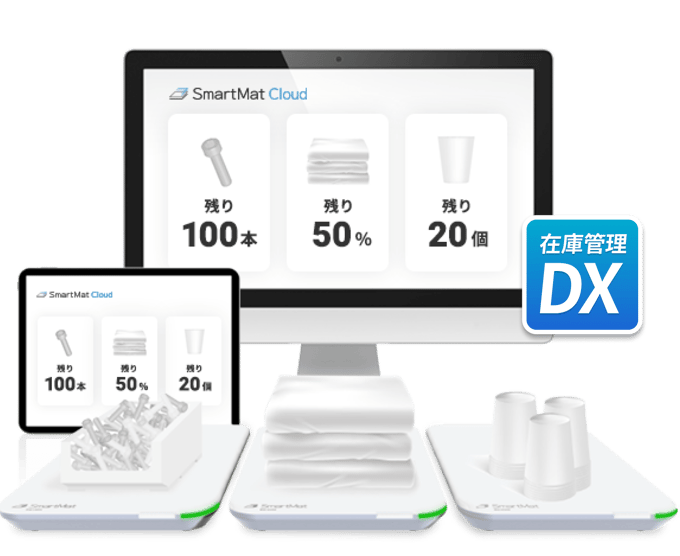

IoT重量計「スマートマットクラウド」は、工具を置くだけで在庫量を自動でデータ化。現場に一切の手間をかけず、リアルタイムな在庫の可視化と紛失防止を実現します。

現場に負担をかけず、正確な工具管理を実現する本質的な解決策は何か。その答えが、IoT技術を活用した重量センサーによる管理です。

なぜ重さで管理するのか? スキャン作業からの解放

IoT重量計「スマートマットクラウド」は、非常にシンプルな発想に基づいています。それは、「モノの数を数えるのではなく、重さを測る」というもの。

工具箱や棚の下に専用のマットを設置するだけで、その場所にある工具全体の重さを24時間365日、自動で計測し続けます。誰かが工具を持ち出せば、その分だけ重さが減る。返却すれば、重さが増える。この重量の変化をシステムが自動で検知し、「いつ、何が、どれだけ動いたか」を記録していくのです。

この方式の最大のメリットは、現場作業員に追加作業を強いない点です。タグを貼る必要も、スキャンする必要もありません。ただ、いつも通りに工具を使い、元の場所に戻すだけ。これだけで、正確な在庫データが自動的に蓄積されていきます。

工具だけにとどまらない、 消耗品(MRO)管理の革命

重量管理のもう一つの革命的な点は、これまで管理を諦めていた消耗品(MRO:Maintenance, Repair and Operations)まで、正確に管理できることです。

ネジ、手袋、潤滑油スプレー、ウエスといった、タグを貼ることが非現実的だった物品も、箱ごと重さを測ることで、残量をデータとして可視化できます。「なんとなく減ってきたから発注する」という曖昧な運用から脱却し、実在庫データに基づいた最適な在庫管理を可能にします。

●現場運用の落とし穴

消耗品の欠品リスクを軽視してはいけません。特殊なネジが足りないだけで、高価な工作機械が半日止まることもあり得ます。

多くの現場で、高価な工具や資材の管理にばかり目が行きがちですが、生産活動全体への影響という点では、安価な消耗品の欠品も同等、あるいはそれ以上に深刻なダメージを与えるケースがあります。

スマートマットクラウドなら、これまで見えなかった消耗品の在庫を可視化し、こうしたリスクを未然に防ぐことができるのです。

API連携で実現する発注自動化というゴール

スマートマットクラウドが収集した在庫データは、単に在庫確認のためだけのものではありません。

あらかじめ設定した発注点を下回ると、担当者に自動でメールを送信。さらに、API(Application Programming Interface)を活用して、発注書を自動で作成・送信するといった発注業務の完全自動化も実現可能です。

これにより、人間の判断や作業を介在させることなく、欠品することのない、かつ無駄な在庫も持たない、理想的なサプライチェーンを構築することができます。

工具管理のDX推進に関するよくある質問 (FAQ)

Q. 工具が頻繁に紛失する原因は何ですか?

A. 工具が紛失する主な原因は、持ち出しや返却状況をリアルタイムで把握できていないことです。Excelや手書き台帳による管理では、更新漏れや入力ミスが発生しやすく、台帳と現場の実態にズレが生じます。その結果、あるはずの工具が見つからないという状況が頻発します。

Q. Excelでの工具管理はなぜ限界があるのですか?

A. Excel管理には、リアルタイム性の欠如、ヒューマンエラーの発生、データ活用の難しさという限界があります。工具の移動や使用状況を都度手入力で反映する必要があるため、忙しい現場では運用が形骸化しやすく、紛失防止や改善活動につながりにくいのが実情です。

Q. 工具管理を効率化するためには何から始めるべきですか?

A. まずは「誰が・いつ・どの工具を使っているか」を自動で把握できる仕組みを整えることが重要です。人の入力に依存しない管理方法を取り入れることで、工具探索の時間削減や紛失防止につながり、現場の負担を大きく減らすことができます。

探す時間をゼロにし、利益を生む現場へ

工具管理のDXは、単なる紛失防止に留まりません。現場の無駄な時間をなくし、従業員が本来の付加価値業務に集中できる環境を作ることこそが、企業の競争力を高める本質的な一手です。

ここまで、Excel管理の限界から、一般的なITシステムの落とし穴、そして本質的な解決策としてのIoT重量計まで解説してきました。

工具管理のDXは、単にアナログな作業をデジタルに置き換えることではありません。それは、現場から「探す」「数える」「記録する」といった付加価値を生まない作業をなくし、従業員が本来のスキルを発揮できる環境を整える、経営的なカイゼン活動です。

置くだけという、現場に負担をかけない仕組みは、その判断軸の一つとして、工具管理のDXを検討する際の有力な選択肢になるでしょう。

\置くだけ工具管理DXの資料を受け取る/