在庫管理術

中小企業向け在庫管理システム導入の課題と解決策【製造業DXで在庫管理を効率化】

「必要以上に抱え込んだ在庫で資金が寝ている」「欠品が原因でラインが止まり、緊急調達コストがかさむ」「手書き・Excel転記で数が合わず棚卸のたびに差異が発生」「ベテラン任せの発注フローがブラックボックス化」……

中小製造業に共通する「在庫の不思議」に心当たりはありませんか?これらの悩みは、DX(デジタルトランスフォーメーション)で根本的に解決できます。

本記事では、限られた人員と予算の中で「何から手を付ければいいのかわからない」状態から抜け出し、ムリなくDXを進める具体策をわかりやすく解説します。

製造業の中小企業におけるDX推進の現状と必要性

経済産業省のDX認定制度の取得状況を見ると、直近1年間(2024年10 月時点)で認定事業は全体で約1.5倍、中小企業では約2倍に増え、その伸びは製造業が牽引*しています。

製造業におけるDXとは、生産現場や周辺サプライチェーンで IoTやIT によって取得したデータを利活用し、生産ラインや組織体制を変革すること。

この変革を企業が最も手軽に始められる領域が在庫管理です。過剰在庫・欠品・手作業ミス・属人化といった慢性的な課題を抱える中小製造業にとって、在庫管理システムの導入は DXの第一歩となります。

*参照:経済産業省「DX認定取得状況及びDX認定事業者向けアンケート」(2024年10月時)

中小企業における製造DX推進の課題

DX推進中の製造業に広がる格差

製造DX推進に取り組んでいる企業の中で、結果が出ている企業とそうでない企業の差が拡大しつつあるのも確かです。思うような成果が出ない理由として以下のような課題が上がっています。

①人材不足 ②経営者のデジタル理解・DXに対するリーダーシップ不足 ③現場の協力不足 ④予算不足 ⑤企業間連携が困難

在庫管理システムを導入することによってどのようにこれら課題は解消できるのでしょうか。

在庫管理システムを活用した中小企業の課題の解決方法

人材不足

重量センサーやバーコード/RFIDを組み合わせた在庫管理システムなら、入出庫の計測・記録・帳票作成をすべて自動化できます。棚卸で数える・転記する単純作業が大幅に削減され、少人数でも在庫データをリアルタイムで取得できる体制が整います。

結果として、限られた人手を品質向上や改善活動といった高付加価値領域へ振り向けられます。

経営者のデジタル理解・DXに対するリーダーシップ不足

在庫管理システムは、在庫水位、回転日数、滞留額といった指標をダッシュボードでリアルタイムに可視化します。キャッシュ効率をKPIとして設定すれば、経営層は日次ベースで在庫資金の状態を把握できます。

B/S に止まらず P/L へ波及する欠品ロス削減や粗利改善を数値で確認できるため、「DX投資=経営効果」という理解が進み、トップダウンの意思決定が加速します。

現場の協力不足

在庫管理システムのハンディターミナルやスマホでバーコードをスキャンするだけで在庫が即時更新される仕組みを導入すれば、煩雑な手書き・入力作業は不要になります。棚卸差異もリアルタイムでフィードバックされ、確認の電話や倉庫内の現品捜索も激減します。

現場には導入前にトライアルを実施しこの利便性を体験してもらうことで、現場の協力を得やすくなります。

予算不足

クラウド型在庫管理システムなら、月額1万円程度から利用開始が可能です。さらに「IT導入補助金」の支援を受けると、ソフト購入費やクラウド利用料(最大2年分)の1/2が補助対象*となるため、初期負担を大幅に抑えられます。

まずは主要品目に在庫管理システムを部分導入し、成果が見えた段階で対象品目や部署を拡大していくスモールスタートも可能です。

工場に適用される補助金【目的・種類・条件などの公募要綱と補助金活用事例】

この記事では、製造業の工場が活用できる補助金について、おすすめの補助金の種類、補助を受ける条件をわかりやすく解説していきます。

企業間の連携が困難

APIやEDI機能を備えた在庫管理システムを採用すれば、サプライヤーや受託加工先と在庫・発注データをシームレスに共有できます。

これにより過剰在庫の引き取りや VMI(Vendor Managed Inventory)の実行が容易になり、欠品やかんばんミスを抑制。サプライチェーン全体で需要変動に迅速対応できる体制を築くことができます。

在庫管理が中小企業がDX化の着手に向いている理由

在庫管理は、中小企業が DXを始めるうえで最も取り組みやすい領域です。

重量センサーやクラウド型 SaaS を活用すれば、新たにライン設備を増設したり大規模な改修を行ったりせずとも導入できます。さらに、欠品ロスの削減・棚卸工数の短縮・滞留在庫の圧縮といった効果は導入直後から金額で測定できるため、投資対効果が明確にできます。

加えて、在庫データが即時ダッシュボードに可視化されることで、「見える化 → 分析 → 改善」というサイクルが自然に社内へ定着しやすく、データドリブン経営への第一歩となります。IT導入補助金やものづくり補助金などの公的支援を利用すれば、ソフト購入費やクラウド利用料の一部が補助されるため、初期コストを抑えたスモールスタートも可能です。

しかも在庫管理は製造業にとどまらず、医療・建設・飲食・サービス業などあらゆる業種に共通する業務です。ひとつの部門で成果が出れば、その成功モデルを他部門やグループ会社へ横展開しやすい点も大きな魅力と言えるでしょう。

【事例紹介】日酸TANAKA 株式会社の在庫管理課題解決事例

シンプルでわかりやすい成功事例でDX推進の弾みをつける

日酸TANAKA株式会社(従業員120名・機械製造業)のDX推進成功事例を紹介します。同社は在庫管理システム導入による改善活動の時間単価を設定し成果を数値化していします。数値化された成果を社内報告することで、社内稟議が通りやすくなりました。今回の成功事例を基に、社内展開も進めていく予定です。

こうした「効果を可視化する」体験が、社内に DX の具体的メリットを浸透させる最短ルートです。成功事例が一つ出来るだけで、稟議の通りやすさも現場の協力度も大きく変わるため、在庫管理システムは中小製造業にとって最適なDXの入り口と言えます。

●導入ソリューション

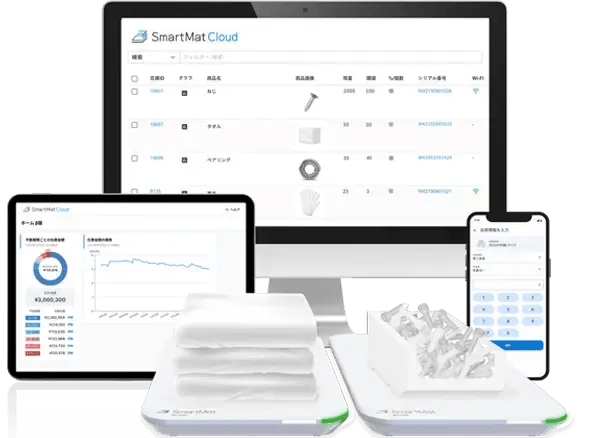

スマートマットクラウド(重量センサー+クラウド在庫管理)

●導入前の課題

-

年2回の棚卸に2日かかり、生産を止めるため年間500万円のコストロス

-

●導入プロセス

在庫単価が高額かつ総在庫数も多い半導体部門の在庫800点を対象にセンサーマットを設置

●導入後の効果

-

棚卸工数を6人×1.5日 に短縮(‐75 %)

-

年間 340万円削減(コスト比較は2回/年の棚卸×170 万円)

中小企業向け在庫管理システムに関するよくある質問(FAQ)

Q1. 中小企業でも在庫管理システムは必要ですか?どんな業務が楽になりますか?

A. 中小企業でも在庫管理システムは十分に効果があります。棚卸・入出庫・発注管理を一元化でき、手作業やエクセル管理によるミスや属人化を防げます。特に在庫管理システムと発注システムを連携させることで、欠品防止と業務効率化が進みます。

Q2. 無料の在庫管理ソフトや自作システムでも運用できますか?

A. 小規模であれば、無料の在庫管理ソフトやエクセル自作でも対応可能です。ただし、データ量増加や複数拠点・倉庫管理では限界が出やすく、Web自作やプログラミングには保守負担も伴います。成長段階に応じたシステム選択が重要です。

Q3. 中小企業向け在庫管理システムの費用感や選び方のポイントは?

A. 費用は月額数千円〜数万円が一般的で、機能や利用人数により異なります。比較時は、棚卸機能、発注連携、操作性、将来の拡張性を確認しましょう。SAPなどの大規模ERPではなく、在庫管理特化型システムを選ぶ企業も増えています。

製造DX推進は「スマートマットクラウド」で

-

「スマートマットクラウド」は在庫管理、工程管理、VMI、さまざま場面において、これまで製造業中小企業の在庫管理課題を解決してきました。

モノの重さからリアルタイム在庫を見える化するというシンプルな仕組みからは、現場の従業員から自発的なアイデアが生まれやすく、社内のDX推進の雰囲気醸造にも貢献します。導入は現場への負担がかからず、スモールスタートも可能。現場力をさらに高め、製造DXをステップアップします。

当社の「スマートマットクラウド」はモノの重さを「スマートマット」で計測、これまで見たくても見ることができなかった実在庫の数を可視化します。

スマートマットの上に管理したいモノを載せるだけで設置が完了。あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注します。

「重量センサーで在庫を量る」この直感的なアプローチは、現場に大きな負担をかけず導入可能。

スモールスタートで成果が数字に表れやすく、「まずは主要50品目だけ」といった段階的な展開が可能です。成功が見えた段階で他製造ラインや協力工場へ横展開し、サプライチェーン全体をリアルタイムで同期させる、そのロードマップこそが、中小製造業にとって最短距離のDX推進策と言えるでしょう。

欠品を防ぎたい

スマートマットクラウドは24時間、365日、絶え間なく在庫を監視します。部品在庫不足による製造ラインの停止を未然に防ぎます。

直感的に把握しやすいグラフで在庫状況を見える化し、タイムリーな発注をアシスト、現場のカイゼンを促進します。

在庫を減らしたい

「実際の消費量よりも多めの在庫を持っておきたい。」

過剰在庫の原因には欠品への不安が潜んでいます。リアルタイム在庫の可視化で、現場の不安を一掃し、不動期間ごとの在庫金額表示機能で、不要な在庫削減を実現できます。

品質を上げたい

スマートマットに載せるモノ、置く場所のアイデアは無限にあります。使い方によって今までわからなかったモノの流れを可視化。ボトルネックを特定し、製品の品質向上を後押しします。

リードタイムを縮めたい

スマートマットクラウドは発注判断ミスや確認もれ等の人為的ミスの元となる在庫確認、棚卸、発注作業を自動化。システムへの入力作業等の労力負担をかけることなく、納品リードタイムの遅れを未然に防止します。