複数工程で発生しがちなモノと情報の澱みを回避

リアルタイムな在庫把握でボトルネック工程を可視化

リアルタイム在庫把握でボトルネック工程を可視化

ボトルネック工程を可視化する提案資料はこちら

3分でわかる資料をもらうこんなお悩み

ありませんか?

-

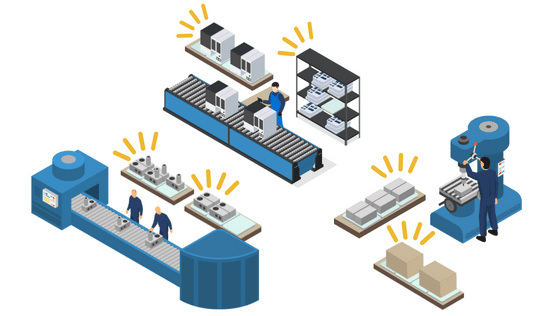

01出荷遅延などが発生しているが、工程毎の問題点が洗い出せていない各工程の原料・生産物・廃棄物の重量変化をIoT重量計で検知し、工程進捗や不良率、仕掛品の数量を可視化

原料や中間生産物、廃棄品の下にIoT重量計を置くだけ。廃棄物や原料・生産物の重量変化によりスループットや不良率を把握し、仕掛品の滞留箇所からボトルネック工程を予測。要因工程の迅速な課題解決に貢献します

-

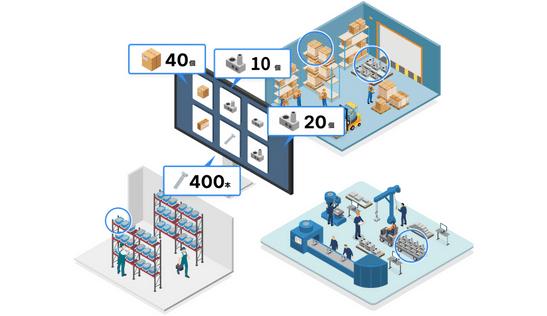

02スループットが低いボトルネック工程周辺で滞留や分散在庫が散見。準備不足/過多を引き起こし、更なるリードタイの延長へ仕掛品を正確にカウント・一元管理当該工程への搬入や配膳要員を適切に配置し、現場の手待ち時間を軽減

数えにくい形状のモノも分散して置かれたモノも、適切にマットに紐づけ正確に総数量をカウントし、保管場所も特定。常に当該工程へ適切な量を流すことで現場の手待ち時間を軽減し、リードタイムの短縮へ

-

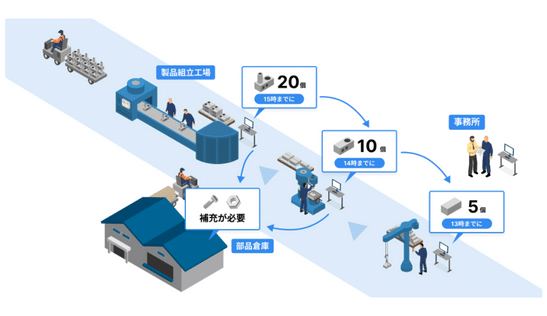

03リアルタイムで工程進捗が把握できない。時間経過とともに、問題点の要因分析が増々に困難に

- IoT重量計により、リアルタイムな工程間進捗の把握が実現。スムーズな情報共有で問題点を早期発見

コミュニケーションコストを掛けずに、各工程のリアルタイムな進捗を把握。澱みや不良品の発生箇所を正確かつ迅速に検知することで、キャッシュフロー改善への早期着手に貢献

仕掛品の在庫管理に

成功した企業が増えています!

工場内の仕掛品をIoT重量計でリモート管理

株式会社アメロイド

導入目的

- 理論在庫と実在庫に乖離があり、整合性の高い在庫管理方法を探していた

- 特に仕掛品の在庫管理にかかる時間と労力が大きく、省力化を目指していた

結果

- 在庫差異をほとんどゼロに近い状態に抑えられた

- リアルタイム&リモートで仕掛品の在庫を把握でき、省力化を実現