在庫管理術

【図解】7つのムダとは?具体例でわかる製造現場のムダ取りの視点と改善方法

「現場は忙しいのに、生産性が上がらない」

「人を増やさずに改善しろと言われるが、どこから手を付ければいいかわからない」

製造業の現場や製造事務で、こうした悩みを感じたことはないでしょうか。

その原因の多くは、作業者の努力不足ではなく、業務の中に構造的なムダが潜んでいることにあります。

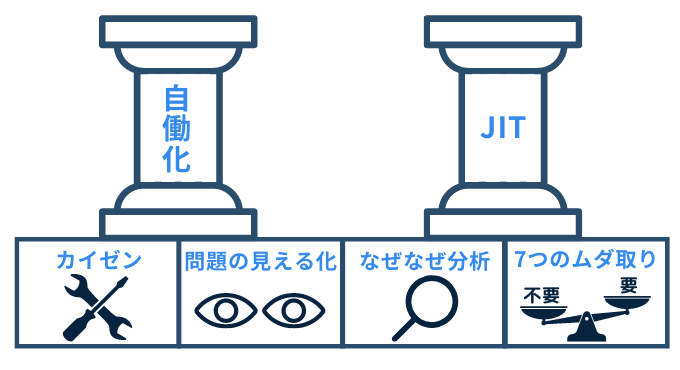

そこで役立つのが、トヨタ生産方式を原点とする「7つのムダ」という改善フレームワークです。

7つのムダは、製造現場・工程間・事務処理に潜む付加価値を生まない作業を体系的に整理し、改善につなげるための共通言語として、長年使われてきました。

この記事では、

- 7つのムダの正確な意味と、製造業で使われ続けてきた理由

- 製造現場・製造事務で実際によく見られるムダの具体例

- 改善提案やカイゼン活動にそのまま使える視点と考え方

を、製造業向けにわかりやすく解説します。

現場改善・QC活動・業務改善の第一歩として、ぜひ参考にしてください。

\耳から学ぶ👂ポッドキャスト/

🎵音が流れます

そもそも7つのムダとは?製造業改善の基本思想

7つのムダは、ひと言でいうと製造業において付加価値に集中するための判断軸です。トヨタ生産方式(TPS)の中核となる考え方で、すべての業務を「付加価値があるかどうか」でシンプルに分けて考えます。

判断基準は付加価値があるかどうか

製造業で仕事は、大きく次の3つに分類できます。

-

付加価値のある仕事

顧客が対価を支払う価値を直接生み出す作業

例:加工、組立、品質を満たした製品を完成させる工程 -

付随作業

付加価値はないが、現状ではやらざるを得ない仕事

法令・品質保証・安全上、省けない作業

例:検査記録、部品のピッキング、トレーサビリティ対応 -

ムダな仕事

付加価値を生まず、今すぐ改善対象にすべき作業

例:探し物、手直し

7つのムダ取りを通して付加価値の比率を上げる

製品を加工する作業そのものは付加価値ですが、資材を探し回る時間や、工程待ちで手が止まっている時間に顧客はお金を払いません。現場に潜むムダを7つの視点で徹底的に洗い出し、ムダを一つずつ取り除いて付加価値の比率を高めていくこと。この活動そのものが「カイゼン」なのです。

ムダの原因は仕組みにあり

ムダ取りは、作業者の努力不足を責める活動ではありません。個人のスキルの問題ではなく、工程の組み方や、設備レイアウト、管理の仕組みの欠陥として捉えることが、改善を成功させる大前提です。

トヨタ生産方式の生みの親である大野耐一氏は著書で、徹底したムダの排除によって企業の体質を強化することを説いています。

【一覧図解】製造業における7つのムダと覚え方

何がムダか全員が同じ基準で判断できるよう、7つのムダを共通言語として覚えることが、改善活動の第一歩です。

【一覧】7つのムダ

7つのムダは以下の通りです。

-

加工のムダ

-

在庫のムダ

- 作りすぎのムダ

-

手待ちのムダ

-

動作のムダ

-

運搬のムダ

-

不良、手直しのムダ

現場で思い出せるように語呂合わせとして、「か・ざ・つ・て・ど・う・ふ」(飾って豆腐)がよく使われます。

次章からそれぞれのムダについて、製造現場での具体例と改善視点を解説します。

【工程別】製造業の7つのムダの具体例と改善視点

① 加工のムダ

加工のムダとは本来要求されている以上の品質や機能のために、過剰な手間やコストをかけていること。丁寧な仕事とムダな加工を履き違えていないかを見極める必要があります。

例:顧客要求を超えた精度加工、過剰な梱包、不要な測定工程

改善視点:その作業は、顧客価値に直結しているか

加工のムダがある場合、顧客が求めるスペックを再確認し基準を超えた過剰な品質追求を排除します。次に測定と加工の同時進行や治具の活用といった工程の結合によって付随的な作業を削ぎ落としていきます。

その上で例えばバリ取りが必要な場面では、そもそもバリが発生しないよう金型や加工条件を見直し発生源対策を講じることこそが、仕組みからムダを断つ真のカイゼンとなります。

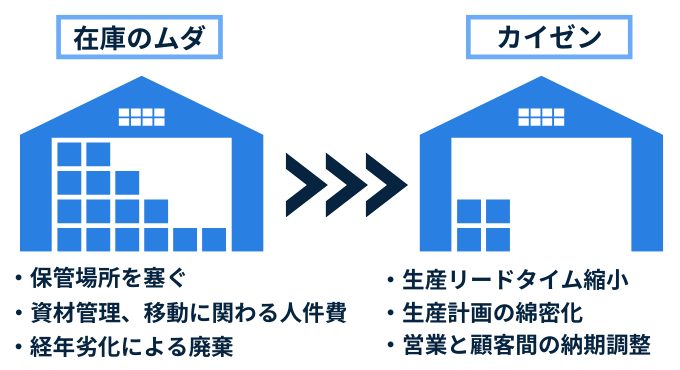

②在庫のムダ

在庫のムダは必要以上の原材料・仕掛品・完成品を抱えている状態です。キャッシュフロー悪化はもちろんのこと、在庫を多めに持っておけば安心という心理は、改善すべき問題を隠してしまいます。

例:安全在庫の持ちすぎ、滞留する仕掛品

改善視点:その在庫は、いつ・どこで・なぜ必要か、論理的に説明できるか?

在庫を水に例えると、在庫が多い=水位が高い状態では、機械の故障や品質不良、段取りの悪さといった問題点が見えにくくなります。あえて在庫を減らし水位を下げることで、ボトルネックが可視化できます。

また、在庫の劣化や陳腐化を防ぐ仕組みが機能しているかも重要です。先入れ先出しが守られていなければ、品質トラブルや廃棄ロスを引き起こします。

さらに、前工程と後工程の情報が同期していなければ在庫は滞留します。後工程が使った分だけ前工程が補充するカンバン方式を取り入れることで、作りすぎや手待ちを防ぎ、工程全体のモノの流れを滑らかにすることができます。

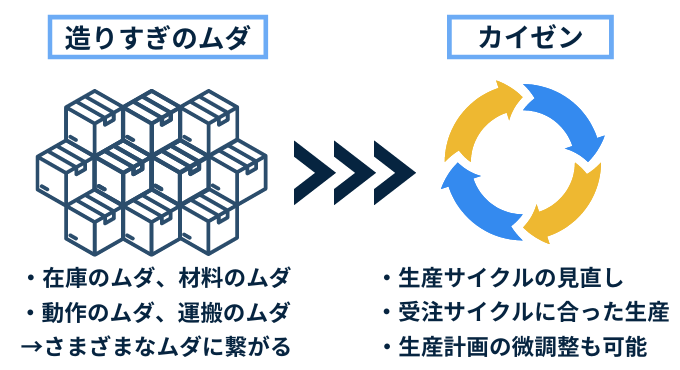

③作りすぎのムダ

7つのムダの中で、最も罪が重く、真っ先に排除すべき最悪のムダです。作りすぎることによって現場がモノであふれ、本来解決すべき他のムダがすべて隠されてしまうからです。

例:需要を無視した見込み生産、設備を止めないための過剰生産

改善視点:今、本当に必要な数量だけを作っているか?

改善の第一歩は、個別の能率よりも全体の流れを優先することです。どんなに早く大量に作っても、後工程が必要としていなければ、付加価値ではなくコストの塊を増やしているに過ぎません。

作りすぎを防ぐには、現場が作りすぎない勇気を持ち、あえて設備を止める、あるいはタクトタイムに合わせて作業をコントロールする仕組みを整えます。後工程が必要な分だけを前工程に引き取りに行くプル方式を徹底することで、機械の故障や段取りの遅さといった真の課題が可視化され、本質的な改善へとつなげることができます。

④手待ちのムダ

作業者や設備が、付加価値を生み出さずにただ待っている状態です。一見してムダだと分かりやすいムダで、現場では巧妙に隠されてしまうケースがあります。

例:前工程待ち、段取り替え待ち、設備停止待ち

改善の視点: 待ちが発生する原因は、工程のどこにあるか?

手待ちは、工程間のバランスが崩れていることを知らせる重要なサインです。特定の工程に負荷が集中しないようにラインバランスを整えることが不可欠です。

さらに機械が自動運転している間に別の付加価値作業を行えるようにする人離し※や、一人の作業者が複数の工程を担当する多能工化を進めることで、手待ち時間を有効活用することができます。

※人離し:物理的に人と機械を離すことで、作業を機械に任せ人を機械を監視する作業から解放すること

⑤ 動作のムダ

動作のムダは付加価値を生まない不必要な人の動きです。

製造現場の例:工具探し、無理な姿勢、長い移動動線

改善視点:探す・移動する・持ち替える動作は減らせないか?

動作のムダを減らす基本は、作業者の動線を最短にし、探し物や迷いをなくすことにあります。

具体的には、よく使う工具や部品を作業位置から半径50cm以内の定位置に配置し、持ち替えや歩行時間をゼロに近づけます。また、治具を改善して部品の向きを自動的に揃える、あるいは重力による供給などカラクリ改善を活用し、作業者が判断したり、力を入れたりする必要のない環境を整えます。

⑥ 運搬のムダ

モノを運んだり、積み替えたり、一時的に置いたりする移動そのものを指します。

製造現場の例:工程間の搬送、仕掛品の仮置き

改善視点:レイアウトや工程順は最適か?

運搬のムダを減らす最大のポイントは、モノを触る回数と移動距離を最小化することです。理想は、前工程と後工程を隣接させ、一つ加工が終わったらすぐに次へ渡せる一個流しの状態を作ることです。

設備をU字型に配置するなどのレイアウト変更を行い、そもそも運ぶ必要がない環境を構築します。あるいは重力を利用して滑らせるといった、運搬の自動化を検討する方法もあります。

⑦ 不良・手直しのムダ

不良品を作り、それを廃棄したり修理したりするために発生する二度手間のことです。材料費や機械の稼働費が無になるだけでなく、原因調査や顧客対応など本来不要な膨大な工数を発生させる、利益を直接的に削るムダです。

製造現場の例:再加工、再検査、不具合対応

改善の視点:なぜ起きたかを仕組みで潰せるか?

不良を作らせない、あるいは不良が出たら即座に止まる仕組みを構築します。具体的には、部品の向きが違うとセットできない治具や、異常を検知すると自動停止するセンサーなどのポカヨケを組み込みます。

個人のスキルや注意力に左右されず、誰がやっても100%良品だけが流れる工程作りを目指します。

明日から実践できる7つのムダ発見チェック

7つのムダは、デスクに座って考えていても見つかりません。トヨタ生産方式の基本である三現主義(現場・現物・現実)に基づき、まずは自分の足で現場に立つことから始めましょう。

30分間の定点観測のススメ

改善の神様と呼ばれた大野耐一氏は、床に円を描き、そこに部下を立たせて何時間も現場を観察させたといいます。まずは30分間だけ、手を動かさずに工程をじっと観察する時間を設けてみてください。その際、以下のムダの視点を意識するだけで、景色はガラリと変わります。

●ムダ発見の視点

-

人の動き: 作業者が歩く・探す・持ち替える動作をしていないか?

-

モノの停滞: 機械の横や工程の間に、動かずに止まっている仕掛品はないか?

-

設備の稼働: 機械が動いている間、人はただ見守っているだけではないか?

【まとめ】7つのムダは改善提案の共通言語になる

7つのムダを理解することは、単に用語を覚えることではありません。現場改善をなんとなくの感覚から、誰もが納得できるロジックへと引き上げる活動です。今回のポイントを改めて整理します。

-

判断基準は付加価値の有無 :顧客がお金を払ってくれる作業かどうかという冷徹な視点を持つことが、改善の出発点です。

-

ムダは人ではなく仕組みから:作業者の努力不足を責めるのではなく、工程・レイアウト・管理体制の欠陥を特定し、仕組みを直すことが成功の鍵です。

-

7つのムダは共通言語: 全員が同じ視点で語ることで、改善提案がスムーズに通り、組織全体でカイゼンを加速させることができます。

7つのムダというフィルターを通せば、今まで当たり前と思っていた作業の中に、多く改善のタネが隠れていることに気づくはずです。

この記事が、あなたの職場での真のカイゼンに向けた第一歩となれば幸いです。

7つのムダに関するよくある質問

Q. 8つ目のムダとは何ですか?

A. 近年、人の持つスキルや能力、アイデアを活かせていないムダが8つ目のムダとして注目されています。従業員の意欲や創造性を引き出せていない状態も、企業にとって大きな損失であるという考え方です。

Q. 7つのムダは英語で何と言いますか?

A. 英語圏では、日本語をそのまま使い 「7 Wastes」と呼ばれるのが一般的です。ちなみに、7つのムダはそれぞれ Overproduction (作りすぎ) や Inventory (在庫) などと訳されます。海外の文献などを調べる際の参考にしてください。

製造業のムダ取りをアシスト「スマートマットクラウド」

「スマートマットクラウド」は原材料・仕掛品・製品・副資材まで、現場に存在するモノの在庫をIoT重量計で自動計測し、リアルタイムで実在庫を見える化するサービスです。

スマートマットの上に管理したいモノを載せるだけで、重量から算出された在庫数が記録されます。スマートマットクラウドが価値を発揮するのは、単に棚卸を自動化できる点ではありません。今あるモノの数を常時・正確に把握したデータから、これまで見えなかった現場のムダや工程の歪みが、事実として浮かび上がってくる点にあります。

現場の在庫を起点にボトルネック特定をアシスト

例えば、部品の減り方が工程や日によって大きくブレている場合、特定の工程で手待ちや作りすぎが発生している可能性があります。また、帳簿上は在庫があるはずなのに、現場で探し回る時間が発生している場合、運搬や動作のムダ、管理ルールの不備が疑われます。さらに工程間で頻繁に滞留する仕掛品があれば、前後工程の情報が同期しておらず、工程間ボトルネックが生じている兆候とも考えられます。

在庫データをリアルタイムで可視化することで、感覚や経験に頼らず、どこでムダが発生し、どの工程に負荷が集中しているのかを事実ベースで把握できるようになります。結果として、手を入れるべき箇所が明確になり、改善を進めるための出発点をつくることができます。

副資材管理の効率化で、在庫と業務のムダを削減

スマートマットクラウドは、現在製造業を多くの企業様に導入いただいています。