在庫管理術

リードタイム×物流|リードタイムの種類や数え方と短縮の方法

本記事では、物流におけるリードタイムの種類と計算方法、サイクルタイムとタクトタイムとの違い、リードタイム短縮のメリット・デメリット、さらに具体的な短縮手法までをわかりやすく解説します。

物流におけるリードタイムとは?

リードタイムとは、英語 「lead time」(工程の開始から完了までに要する時間)に由来する用語です。対象となる工程は業種によって異なりますが、物流分野では「商品・サービスを発注してから出荷、納品されるまでの所要日数」を指します。

リードタイムは「いつ発注をするか」を決める上で不可欠な情報です。

リードタイムを定量化し、短縮することで業務プロセスのボトルネックを可視化でき、物流効率化につながります。また、適正在庫を維持してキャッシュフローの悪化や販売機会の損失を防ぐうえでも、リードタイム管理は重要な課題といえます。

リードタイムの種類

リードタイムには次のような種類があります。

開発リードタイム

商品の企画立案から量産計画確定までの期間

調達リードタイム(購買リードタイム/発注リードタイム)

原材料や部品を発注してから受領するまでの期間

生産リードタイム

生産オーダーの受領から工場出荷までの期間

配送リードタイム(物流リードタイム)

工場出荷から顧客先への納品完了までの期間

トータルリードタイム(総リードタイム)

開発・調達・生産・配送を合算した総所要期間

リードタイムの数え方と計算方法

リードタイムは通常、日数でカウントします。発注日から納品までの期間で、休業日を含めない営業日だけの日数で計算されます。リードタイムの計算方法には大きく分けて以下の2つがあります。

-

固定リードタイムの計算

- 固定リードタイム計算→予定開始日=納期-(リードタイム+安全リードタイム)

-

品目に設定したリードタイムを固定のものと考え、上記の式によりオーダーの納期から予定開始日を求める方法。

変動リードタイムの計算

-

変動リードタイム計算→予定開始日=納期-〔(待ち+段取+後処理+移動)+オーダーの所要量×1個当たりの実作業時間〕

-

ロットの大きさにより、リードタイムを変動させる方法。品目に設定された段取や移動などの時間は固定として考え、1個当たりの実作業時間を用いて、上記の式で求める。

リードタイムとサイクルタイム・タクトタイムの違いは

リードタイムのほかにも製造業・物流業界において知っておきたい用語に、「サイクルタイム」と「タクトタイム」があります。リードタイム・サイクルタイム・タクトタイムのいずれも、生産効率を上げたり、作業時間を短縮するために把握することが必要です。

サイクルタイム

稼働時間を生産する個数で割ったもの。1つの作業が完了してから、次の作業が完了するまでの時間。

タクトタイム

稼働時間を顧客や市場の必要数で割ったもの。生産工程における均等なタイミングを図るための工程作業時間。

リードタイム短縮の必要性

通常、リードタイムは短い方が良いと言われています。近年はEC・ネット通販業界において、消費者の「早く商品が欲しい・受け取りたい」というニーズはますます高まり、当日配送サービスがあることが、購入先選定で重要視されるようになりました。

リードタイム管理は、物流業務全体を設計するロジスティクスの視点が欠かせません。

「リードタイム超短縮」のニーズに応え、各企業や事業者は、物流センターの稼働時間の延長、在庫管理、受注、ピッキング、梱包、発送といった各作業のスピードアップのため人員や設備を整える必要性があります。

短いリードタイムのメリット

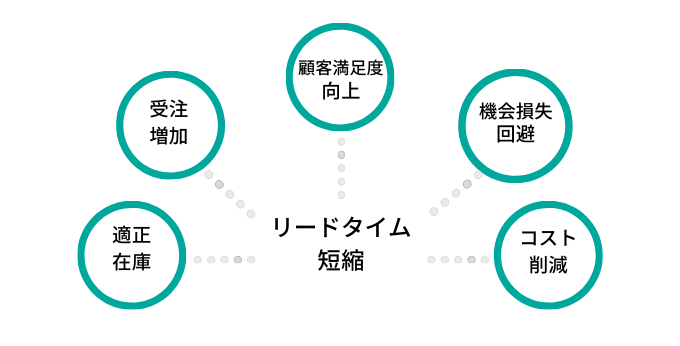

短いリードタイムのメリットを具体的に見てみると…。

- 顧客対応のスピード向上

- 顧客満足度アップ

- 機会損失の削減

- 過剰在庫の減少・適正在庫維持

- 在庫管理コストの削減

- 需給予測の精度向上

このように、短いリードタイムは、企業や業者にとって大きなメリットをもたらします。

リードタイムの短縮方法と注意点

では、リードタイムを短縮するには、実際にどのような方法があるのかを見てみましょう。

- 最新設備・システムの導入

- 人員の増加・スキルアップ

- 企業間で調整

取引先企業の原料調達に関する改善点を指摘したり、取引先企業から発注計画を提出してもらう。 - 自社で見直し

社内で改善点の作成や調達計画の見直し。 - 倉庫内での在庫管理・入庫作業・出荷作業の効率化

- 配送ネットワークの見直し

ただし、リードタイムの短縮を重要視するあまり、手抜きや人為的ミスによる品質の低下を招くこともあるので、注意が必要です。品質の低下は信頼の失墜=経営の悪化にもつながりかねません。

自社の人材の数やスキルなどをしっかりと考慮し、無理のない現実的な方法を実践することが大切です。

次の章では、リードタイムの短縮に欠かせないアイテムとして今、最も注目されているIoT機器についてわかりやすく解説していきます。

リードタイム短縮とIoT機器

人手不足、爆発的に増加する通販需要の拡大…といったロジスティクスの課題を克服するために注目されているのが、

- DX(デジタルトランスフォーメーション)

企業の営みや産業全体をデジタルの力でよりよくしていく取り組み。 - IoT(Internet of Things)

モノのインターネット化

IoT機器を導入することにより、「自動化」や「見える化」が可能になり、現場作業の改善、在庫管理、工程管理、品質管理なども効率的に行えるようになります。

このように稼働状況や生産状況、在庫などのデータを分析することで、人力では発見しにくい問題や傾向なども把握できるようになり、生産性の向上やロスタイムの削減につながります。

デジタルテクノロジーを駆使して、企業経営や業務プロセスそのものを根本的に改善していくDX(デジタルトランスフォーメーション)を実現するためにIoTは欠かせない要素となります。

リードタイム短縮サポート!スマートマットクラウド

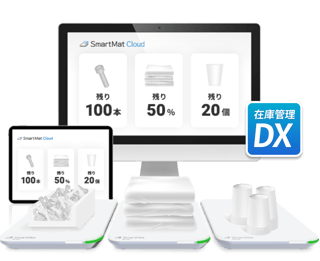

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

物流リードタイムに関するよくある質問

Q1. リードタイムとは何ですか?

A. リードタイムとは、ある工程を開始してから完了するまでにかかる時間のことです。物流では発注から納品までの所要日数を指し、発注タイミングや在庫管理の精度を高めるための重要な指標です。

Q2. サイクルタイムやタクトタイムとどう違うのですか

A. サイクルタイムは1つの作業が完了してから次の作業が完了するまでの時間、タクトタイムは顧客需要に合わせて設定された生産ペースを指します。リードタイムはサイクルタイムやタクトタイムを包括し、工程全体にかかる時間を表します。

Q3. 物流リードタイムを短縮するにはどうすればいいですか?

A. 倉庫内の在庫管理・出荷作業の自動化、配送ルートの見直し、IoT機器の導入などが効果的です。特に重量IoT「スマートマットクラウド」を活用すれば、在庫をリアルタイムで可視化し、発注を自動化することでリードタイムを大幅に短縮できます。