在庫管理術

適正在庫とは?考え方・計算方法から適正在庫を維持する方法や成功事例を紹介

在庫が多すぎて保管スペースや資金が圧迫される一方で、必要なときにモノが不足し、欠品対応や特急手配に追われる――在庫管理では、この「過剰」と「欠品」が同時に起こりがちです。

過剰在庫はコストや資金繰りを悪化させ、欠品は売上や現場の信頼低下につながります。だからこそ重要なのが、適正在庫の考え方です。

適正在庫を維持できれば、

- 余分な在庫を減らし、コストと資金のムダを抑えられる

- 欠品やそれに伴うトラブルを減らせる

- 発注・補充の判断や業務フローが整い、属人化を防ぎやすくなる

といった状態に近づきます。

この記事では、適正在庫について定義 → 計算 → 維持・管理 → 仕組み化(Excel〜システム)の順で整理します。まずは自社の適正在庫量を試算し、改善の根拠を説明できる状態を目指しましょう。

適正在庫とは?

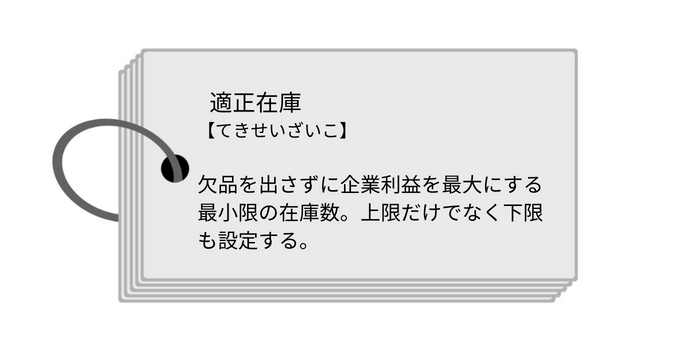

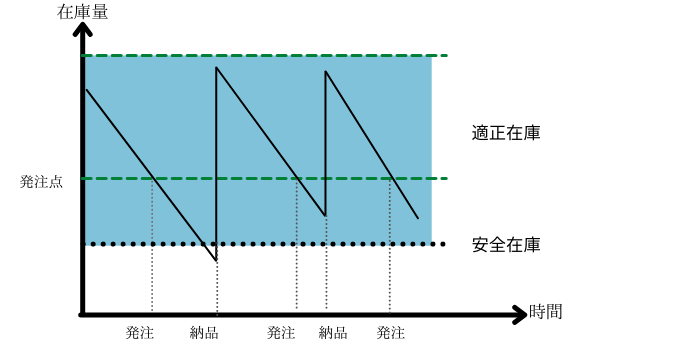

適正在庫とは、欠品を防ぎながら在庫コストも増やしすぎないために決める、上限と下限を含む「適切な在庫範囲(レンジ)」のことです。

その狙いは、必要な在庫を確保して機会損失を避けつつ、在庫にかかるムダなコストや資金滞留を抑え、結果として利益につながる状態をつくることにあります。

在庫をできるだけ持たないことが理想に見える場合でも、現実には需要の変動や調達・補充のリードタイム、ロット制約などがあるため、 「必要な分は確実に持ちつつ、持ちすぎない」水準をあらかじめ設計しておく必要があります。

適正在庫と安全在庫の違い

適正在庫とあわせて押さえておきたいのが安全在庫です。言葉が似ているため同じものだと思われがちですが、役割ははっきり異なります。

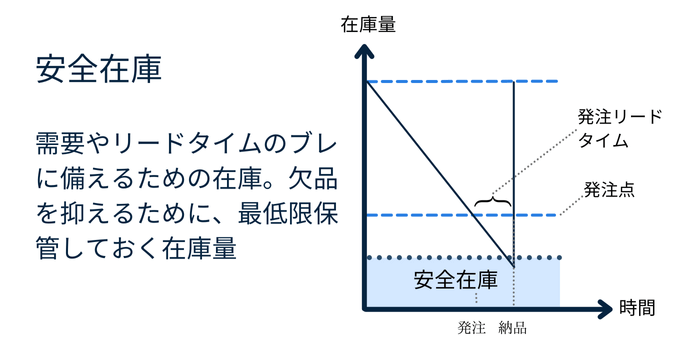

- 安全在庫:欠品を防ぐために設ける「最低限の在庫」

- 適正在庫:安全在庫を下限として含みながら、欠品も過剰も起こしにくい「在庫範囲」

安全在庫は、需要やリードタイムの変動によって在庫が想定より減ってしまう場合に備える“保険”のようなものです。 そのため、安全在庫の設計は欠品リスクを最小化するための「守りの在庫管理」といえます。

一方で適正在庫は、安全在庫に加えて、日々の運用で必要になる在庫(サイクル在庫)も踏まえ、「持つべき下限」と「持ちすぎない上限」をセットで設計する考え方です。

欠品を防ぎながら在庫を必要以上に抱えない状態を目指すため、適正在庫の設計は在庫の最適化を進める「攻めの在庫管理」といえます。

安全在庫は適正在庫を構成する重要な要素のひとつであり、まず安全在庫を固め、そのうえで適正在庫の範囲を設計する、という順番で考えると迷いません。

安全在庫と適正在庫の違いはWEBサイト「在庫管理110番」のコラムにて、わかりやすく解説されています。

安全在庫とは、欠品を防ぐための在庫の下限値のこと。

適正在庫とは、在庫数の下限だけではなく、上限も決めて過剰在庫も防ぐこと。引用:在庫管理110番「安全在庫の計算方法と設定の注意点」 (2025年4月21日)

適正在庫の計算式【求め方・算出方法】

適正在庫の定義と役割を押さえたら、次はどのくらいの在庫範囲が適切かを決める計算方法を見ていきましょう。

適正在庫は自社の在庫変動データをもとに設定しないと、過剰と欠品の揺り戻しが起きやすくなります。まずは基本の計算式で、自社の適正在庫量の目安を数値としてつかむことが大切です。

適正在庫の基本式を学ぶ

適正在庫を考えるとき、まず最初に押さえるべき基本の式は以下。安全在庫とサイクル在庫について、それぞれの定義と求め方を見ていきましょう。

適正在庫=① 安全在庫+② サイクル在庫

① 安全在庫の定義と求め方

ここでの安全在庫は、需要やリードタイムの“ブレ”に備えるための在庫です。

代表的な式は次の通りです。

安全在庫 = 安全係数 × 需要の標準偏差 × √(発注リードタイム+発注間隔)

- 安全係数:どのくらい欠品リスクを許容しないか(サービスレベルの目安)

- 需要の標準偏差:日/週などの使用量のバラつき

- リードタイム:発注から入庫(補充)までにかかる日数

安全係数とは、どれぐらいまでなら欠品を許容できるかを表す数値のことで安全在庫係数ともいいます。その目的は、“平均”だけでなく“ブレ”を見るためにあります。 平均需要だけで安全在庫を決めると、想定外の増減で欠品や過剰が起きやすくなります。

安全係数に絶対の正解はありませんが、 まずは「欠品が起きると影響が大きいものほど高めにする」と考えましょう。

※ 安全係数(安全在庫係数)=NORMSINV(1-欠品許容率)

一般的に用いられている安全係数は欠品許容率5%の数値、1.65です。安全係数は、エクセルの「NORMSINV関数」を使って求めることもできます。

② サイクル在庫の定義と求め方

ここでのサイクル在庫とは「発注から次の発注※1までに消費された在庫の平均量(≒ 在庫量の半分)」のこと。

※1:発注サイクルは補充サイクルとして用いられるケースもあります。

サイクル在庫=1日あたりの需要量×発注間隔÷2

納品リードタイム0日として、発注直後の在庫が最も多く、そこから直線的に減少し次の発注直前に最も少なくなる――という三角形の変動となるため、「平均≒半分」です。

発注間隔が長いほど、サイクルのなかで抱える在庫量も増加します。逆に発注間隔を短くできるなら、在庫量は抑えやすくなります。

応用① 需要数から適正在庫を求める

安全在庫をもとに、実際の需要数から適正在庫を算出する計算式もあります。

適正在庫 =安全在庫 + 一定期間の需要数

ここでいう需要数は、受注や販売に応じた顧客需要だけではなく、生産計画にもとづく生産需要も含み、「在庫を持つ目的と対象」でどちらを使用するか決めましょう。

※ 一艇期間の需要数 = 1日当たりの平均需要 × 期間日数

需要データが粗くても、まずは直近の実績や計画を使って試算し、ズレが見えてきたタイミングで需要予測や補充ルールを見直すと、現実的な運用になっていきます。

応用② 交叉比率から適正在庫金額を求める

交叉比率とは、その在庫がどれだけ儲かっているのかを見る指標です。この指標をもとに適正在庫金額を算出することも可能です。

交叉比率は在庫回転率と粗利益率を掛け合わせて求めます。

※ 交叉比率 = 在庫回転率 × 粗利益率

※ 粗利益率 = 粗利益 ÷ 売上高

交叉比率が高いほど、「利益率が高く、かつ回転も速い=投資効率の良い在庫」と判断できます。そのため、交叉比率から適正在庫を求める計算式には、目標売上・利益をもとに抱える在庫の許容範囲を金額で、つまり適正在庫金額の目安を逆算できます。

適正在庫金額の計算式は以下の通り。

在庫回転率=交叉比率÷粗利益率

適正在庫金額 = 一定期間の売上目標 ÷ 在庫回転率

このように適正在庫を試算していくと、「どのくらい持つべきか」「どこに改善余地があるか」が見えやすくなります。

適正在庫の健全性を確認する指標|在庫回転率・回転日数・発注点

計算した適正在庫が“現在も妥当か”を見るためには、次の指標を用いて適正在庫の健全性を確認します。

- 在庫回転率/在庫回転期間:在庫の持ち方が適切かを俯瞰で確認したい

- 発注点:欠品を起こさないタイミングで補充したい

それぞれ「何がわかる指標なのか」「どんな場面で効くのか」を整理していきます。

在庫回転率/在庫回転期間

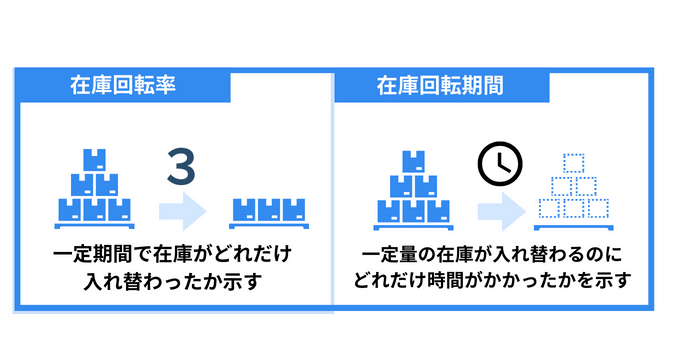

在庫回転率とは、一定期間に在庫が何回入れ替わったかを示す指標です。 在庫を抱えすぎていないか、逆に少なすぎないかを全体視点で確認するのに向いています。

在庫回転率 = 出庫(使用・販売)数量 ÷ 平均在庫数量

※金額で見る場合、同じ考え方で「売上原価 ÷ 平均在庫金額」とする

- 回転率が低い:在庫が滞留している可能性が高い(過剰・死蔵の兆候)

- 回転率が高すぎる:在庫が薄く、欠品リスクが高い可能性がある

在庫回転率は、在庫の持ち方が適切かを俯瞰的に点検する際に有効な指標です。

一方で在庫回転期間は、在庫回転率を“日数の感覚”に置き換えた指標です。 在庫管理では「手元に何日分あるか」でイメージしたほうが判断しやすい場面が多いため、回転率とセットで見ます。

在庫回転期間(日)= 期間日数 ÷ 在庫回転率

= 平均在庫数量 ÷ 1日あたりの出庫(使用・販売)数量

- 回転期間が長い:過剰在庫や滞留が疑われる

- 回転期間が短い:欠品や生産・提供の遅れにつながるリスクがある

在庫回転日数は、適正在庫を「量」だけでなく「日数感覚」で把握したいときに効果的な指標です。

発注点(欠品しないための補充タイミング)

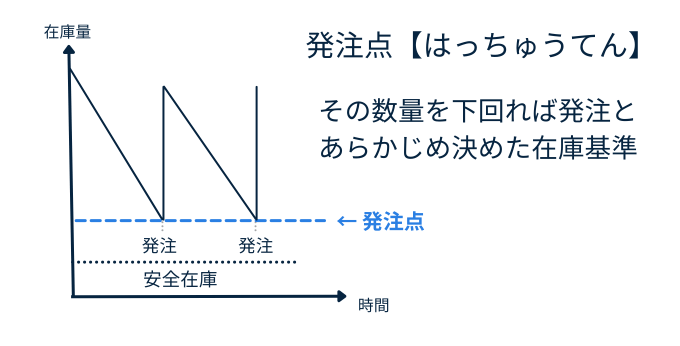

適正在庫の範囲を維持するには、いつ補充するかのルールが欠かせません。その基準となるのが発注点です。

発注点 =(平均需要 × リードタイム)+ 安全在庫

- 平均需要 × リードタイム = リードタイム中に必要な分

- 安全在庫 = ブレに備える下限

つまり発注点は、「ここまで減った直後に発注したら、リードタイム中に在庫が切れない」というラインを示します。

発注点を決めておくと、発注判断の迷いや属人化を防ぎ、欠品と過剰の揺り戻し防止に有効です。

適正在庫の維持・管理の実践術

適正在庫を維持するうえで大切なのは、適正値を「決めたら終わり」にせず、変化に合わせて見直し続けるという運用体制です。需要や補充条件が動けば適正な範囲もズレるため、定期的な更新を前提に運用する必要があります。

たとえば回転率の低下や緊急発注手配の増加などは、需要の読み方や補充ルール、リードタイムにズレが出ているサイン。指標の変化を早めに捉えて原因を特定しましょう。

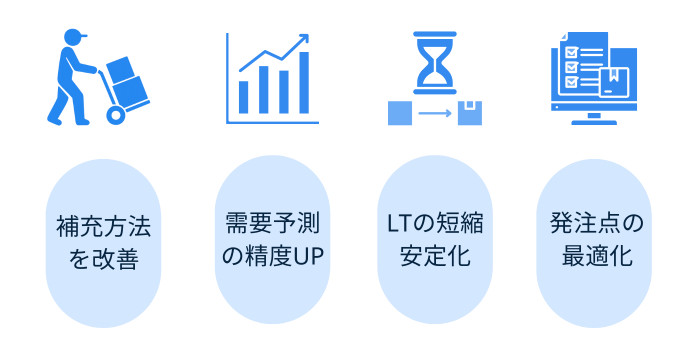

適正在庫維持の実践における4項目

1)補充方法の改善(発注・補充ルールの整備)

適正在庫を保つには、発注や補充のやり方を一定にすることが前提です。発注量や頻度がブレると、在庫も過剰と欠品を行き来しやすくなります。発注間隔を決め、必要なら短縮しながら、ロットや最小発注量の制約も範囲に収まる形で調整します。ルールを明文化しておけば、担当者が変わっても運用が安定します。

2)需要予測の精度向上

適正在庫がズレる主因は需要の読み違いです。平均需要と標準偏差などのデータを定期的に更新し、実態に合った予測に近づけます。季節性や繁閑など需要が動く要因も整理し、予測と実績の差分を記録してブレやすい品目を把握します。これだけでも安全在庫の過不足が減りやすくなります。

3)リードタイム短縮・安定化

リードタイムが長いほど安全在庫が増え、在庫全体も膨らみます。待ち時間の削減や調達ルートの見直しで短縮を図り、難しい場合でも実績を記録して変動要因を減らします。リードタイムが短く安定するほど、適正在庫の範囲を小さく保ちやすくなります。

4)発注点管理(欠品を防ぐ運用のスイッチ)

欠品を防ぐには、発注のタイミングをルール化することが重要です。在庫が発注点に達したら発注する運用を徹底し、実績と照らして発注点の妥当性を定期的に見直します。影響の大きい品目は監視頻度を上げ、発注点が確実に機能する状態をつくります。

適正在庫に関するよくある質問(FAQ)

Q1. 適正在庫は過去何ヶ月の在庫データを基に決定すればよいですか?

A.適正在庫は、少なくとも過去1年分の在庫変動データをもとに決定しましょう。数か月など短い期間のデータでは季節要因による増減が反映できずず、需要が一時的な流行によるものかどうかも判断しにくいためです。その結果、適正在庫が実態に合わないリスクが高まります。

Q2. 過剰在庫はどういった基準で判断しますか?

A.過剰在庫は、「適正在庫の上限」を超えている分を基準に判断します。安全在庫とサイクル在庫から算出した適正在庫の範囲と実在庫を比べ、上限を上回る数量(または金額)が過剰在庫です。

例:適正在庫上限が800個に対し、実在庫が1,000個ある場合、超過の200個が過剰在庫と判断する。

Q3. 適正在庫を維持・算出するためにはどんな方法がありますか?

A. 適正在庫は「安全在庫+サイクル在庫」の基本式で算出し、在庫回転率・回転日数などの指標でズレを点検するのが一般的。維持には、需要予測の精度向上、発注/生産リードタイムの短縮・安定化、補充ルール(発注点・間隔)の見直しを回し続けることが重要です。

加えて、これらの更新・監視を手作業やエクセルだけで回し続けるのは、限界が出やすい現実もあります。人力に頼らず継続するためには、在庫管理システムで実在庫の把握や指標管理、アラート運用を支援する方法も有効です。

IoTソリューションによる適正在庫の維持

適正在庫の維持は、計算式の適用だけでなく、実務上の継続的な管理と最適化が不可欠です。しかし、在庫管理の現場では、「過剰在庫が多い」「発注数を予測しづらい」「業務が属人化している」といった課題が上位に挙げられています。

特に、適正在庫を維持するための重要な要素である需要予測は、市場の変動が激しい昨今、ベテランの経験と勘に依存すると予測が外れやすく、業務の属人化を引き起こす最大の要因となっています。 こうした課題を解決し、「過剰在庫を減らしながら欠品を防ぐ」システムの導入による在庫管理・需要予測の効率化と精度の向上が不可欠です。

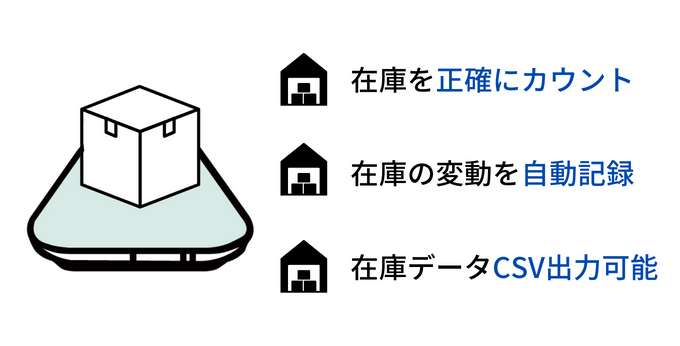

適正在庫を支援|スマートマットクラウド活用で在庫最適化を実現

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に在庫管理の自動化が可能ですスマートマットは、モノを置いておくだけで毎日自動計測されるため、手入力ゼロで在庫の推移を見える化できます。

ネジなどの部品、粉モノや液体の原材料、副資材や消耗品、さらには冷蔵庫・冷凍庫内の在庫など、数えにくいモノや別場所の同一商品であっても柔軟に管理が可能。現場の負担を減らし、部品を数える手間や移動コストを削減し、より重要業務へ専念できるようになります。

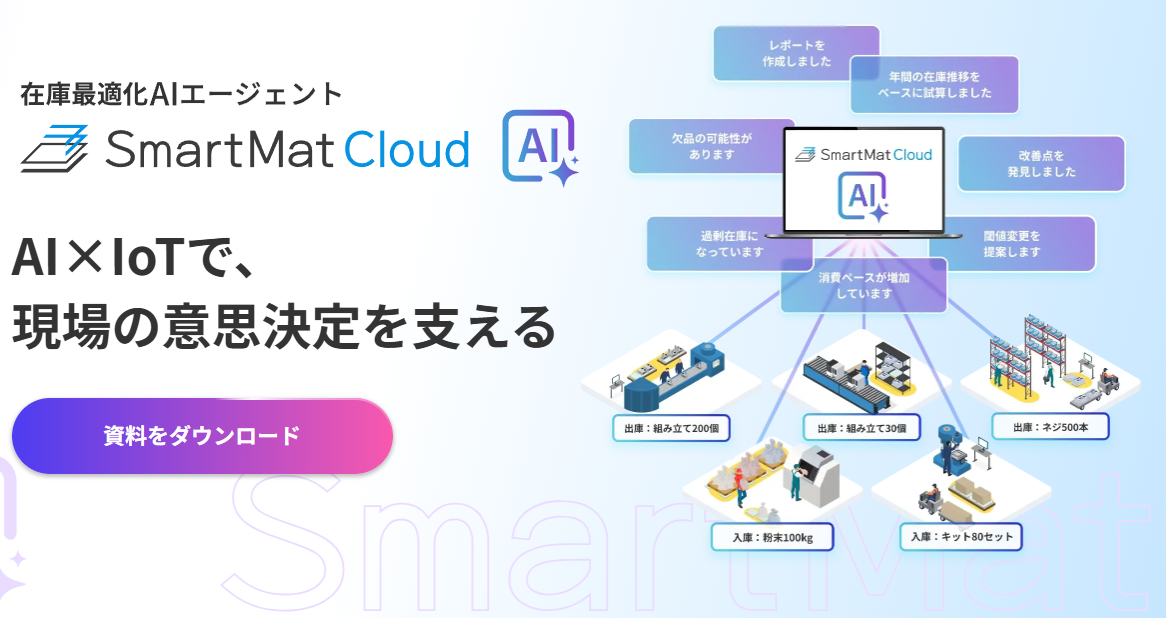

在庫最適化AIエージェント:勘と経験に頼らない意思決定を

スマートマットクラウドの大きな強みは、在庫管理の自動化に加え、生成AIの「在庫最適化AIエージェント」を搭載している点です。生成AIは在庫の最適化を「過剰と欠品のバランスを取り続けること」と定義し、AIが日々変動する需要に対し、先読み・提案・可視化まで自動で対応します。

これにより、現場の勘や経験に頼らない、新しい在庫マネジメントを実現。IoTによってリアルタイムに把握されたデータは、AIエージェントが24時間365日監視・分析。具体的なアクションとしては次のとおり。

1.欠品リスクの早期発見と警告(欠品防止)

前日までの在庫の動きから欠品リスクの上昇を日次で早期に発見し、発注点の変更などを自動提案。先回りした対策により、現場の不安解消と納期順守につながります。

2.在庫圧縮効果の高い在庫の提案(在庫削減)

AIが数多ある管理物品の中から、在庫圧縮効果が高い在庫を優先度順に分類して選出し、提案。欠品リスクが日次で監視されているため、ユーザーは安心して在庫の削減に取り組むことができ、キャッシュフローの改善に貢献します。

3.業務の属人化解消

AIが最適な予測や提案を自動で行うため、発注の属人化を防ぎ、担当者の経験や勘に依存することなく、客観的で精度の高い適正在庫の維持を可能にします。

4. 成果の定着と社内報告の効率化

提案に沿って実施したアクションと、それによる成果をレポートで生成し見える化。定量的に成果をまとめているため、振り返りや社内報告に活用でき、最適化の成果を定着させることができます。

その他の機能

●置くモノ、場所を選びません

スマートマットはサイズや複数枚マットの組み合わせなど、在庫に合わせた使い方が可能です。軽量物(ネジ・端子)から重量物(~2トン)、液体・粉体・鉄筋やパイプ、ワイヤーなどさまざまな重さや形状の在庫をマットで管理できます。

電池式、Wi-Fi対応のケーブルレス、かつ耐冷仕様で冷蔵庫・冷凍庫での利用できます。

●API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

適正在庫維持に成功!スマートマットクラウド導入事例

▼蓄積した消費データをもとに在庫を適正化(住友電気工業株式会社)

“在庫切れのヒヤリ”が年数回程度発生。欠品による作業停止や遅延への精神的なプレッシャーが課題だった。スマートマットクラウドにより、在庫が少なくなればメールで通知されるため、在庫切れや過剰消費の不安も解消。蓄積した消費データによる提案をもとに、在庫をさらに適正化。

続きを読む>>