在庫管理術

発注点【計算や求め方・発注点管理方式・安全在庫との違い・適正な発注点を決めるIoT機器】

この記事では、在庫管理の重要な考え方である発注点について取り上げます。発注点の計算や求め方、発注点管理方式、安全在庫との違いなどをわかりやすく解説していきます。

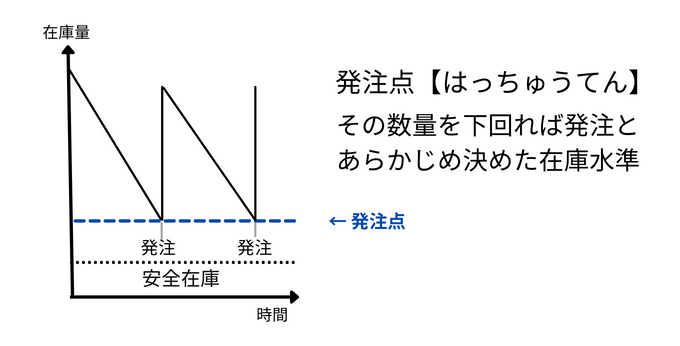

発注点とは

発注点(英語:Ordering point)とは、「その数量を下回れば発注する」とあらかじめ決めた在庫水準、つまり発注をかけるタイミングのことです。閾値(しきいち)とも呼ばれます。

発注点の設定が適切でないと、過剰在庫や欠品のリスクが高くなります。

発注点管理の方式【定量発注方式と定期発注方式】

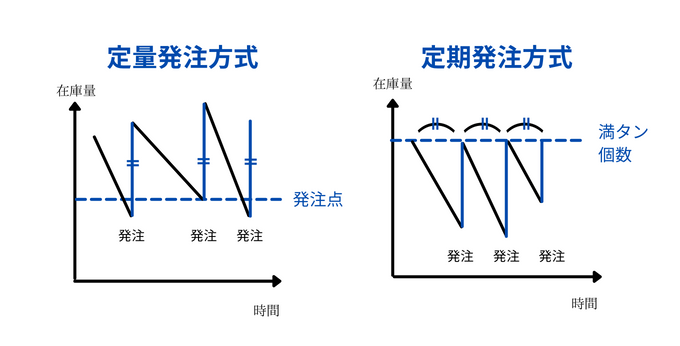

発注点の管理方式には、定量発注方式と定期発注方式の2種類があります。

在庫があらかじめ決めておいた水準を下回るたび、一定量を発注する発注方式を、定量発注方式と呼びます。定量発注方式は、一定量まで在庫が減少したタイミングで発注を行うため、需要の変化は考慮しません。そのため次のような在庫の発注に適しています。

- 安価なもの

- 需要や供給量の変動が少ないもの

- 重要度が高くないもの(ABC分析でBクラス以下に相当するもの)

発注方式には、定量発注方式のほかに、あらかじめ決めておいたサイクルで必要な量を発注する定期発注方式があります。定量発注方式と定期発注方式の違いを簡単にまとめました。

- 定量発注方式:ある在庫量を下回ったら決められた量を発注する

- 定期発注方式:定期的に必要に応じた在庫を発注する

定期発注方式は、状況に応じて柔軟に発注量を決めることができます。一方で発注の都度発注量を決めるため定量発注と比較すると作業負担が重いという特徴があります。

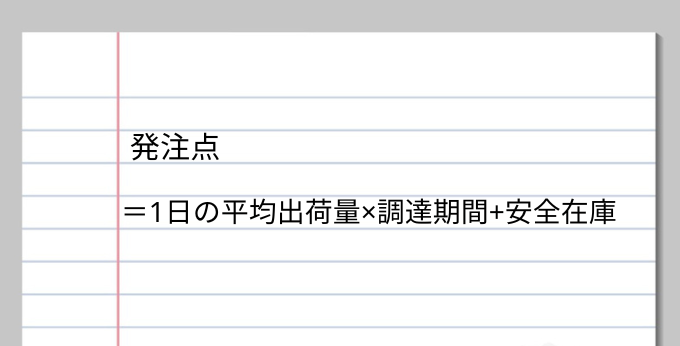

発注点の計算方法・求め方

発注点は、一般的に以下の計算式で求めることができます。

- 発注点 = 1日の平均出荷量 × 調達期間 + 安全在庫

次の章では、この発注点の計算式に必要な3つの要素について詳しくご紹介します。

発注点を決めるのに必要な3つの要素【平均出庫量・リードタイム・安全在庫】

発注点を決めるのに必要な3つの要素を紹介します。

1日の平均出荷量

在庫を1日あたり使用・販売する数量のこと。

調達期間

発注リードタイムのこと。材料の発注点なら、発注してから納品されるまでの調達期間、仕掛品の発注点なら、生産着手から完了までの製造期間。

安全在庫

需要変動などのバラつきによって起こる可能性がある欠品を防ぐために持っておく在庫のこと。

発注点と安全在庫の違い

発注点と安全在庫は混同されやすい概念です。安全在庫とは、簡単にいえば欠品を防ぐ最低限の在庫量のこと。需要変動などのバラつきによって起こる可能性がある欠品を、予防するための在庫を指します。

一方、発注点とは、「その数量を下回れば発注する」とあらかじめ決めた在庫水準を意味します。安全在庫は、以下のような計算式で求めることができます。

- 安全在庫 = 安全係数( 安全在庫係数 )× 使用量の標準偏差 × √ (発注リードタイム + 発注間隔)

発注点管理の方法【発注カード・エクセル・自動発注】

発注点管理の方法には、主に以下の3種類があります。

発注ノート・発注カード

品名、発注点、発注量、最大在庫量、発注先、発注方法、価格、納期などが記載されているカードやノートに担当者が手動で記入、確認し発注する。

エクセル

品名、発注点、発注量、最大在庫量、発注先、発注方法、価格、納期などをエクセルに入力し、管理し発注する。

自動発注システム

在庫が少なくなったタイミングでシステムが自動的に発注する。

発注カードやエクセルを使用した発注管理は、記入や入力漏れ、転記ミスといった人的なミスを引き起こすリスクがあるため、自動発注システムの活用で発注の自動化を進める企業が増加しています。次の章では、自動発注システムについてわかりやすく解説していきます。

自動発注システムとは

自動発注とは、消費動向をもとに、在庫数が発注点または閾値、いわば「その数量を下回れば発注する」とあらかじめ決めた水準になった際に、自動で発注を行うことです。

自動発注システムは、1日の平均出荷量、調達期間(発注リードタイム)、安全在庫数などの発注点に必要な要素に加え、その時々の消費者にニーズや流行を踏まえた需要予測をもとに、発注点を決定します。その数値に達したら、システムが自動的に発注を行います。

自動発注システムで使用されている発注方式

自動発注システムで使用されている主な発注方式には以下のようなものがあります。

セルワン・バイワン発注方式

「1個売ったら、1個補充する」、消費した分だけを発注する発注方式。

需要予測型自動発注方式

過去の販売データからAIなどでその日の需要を予測し最適な発注量を決定し、商品を自動発注する方式。

補充点発注方式

過去の在庫数量や売上数量に基づいて基準在庫数量を設定し、基準在庫数量と現在の売上、在庫数量をもとに自動的に発注時期や発注量を決定する方式。

発注サポートをIoTで

IoT(アイオーティー)とは、英語のInternet of Thingsの略で、「モノのインターネット」という意味です。モノをインターネット(あるいはネットワーク)に接続する技術のことで、具体的には以下のようなことを可能にします。

- 離れた場所からモノを操作する

- 離れた場所からモノの状態を把握する

- モノや人の動きを検知する

- モノとモノとを繋ぐ

IoTを使った家電や設備には、センサーやカメラなどが搭載されており、モノの状態や周辺環境といった情報を感知・収集し、インターネットを介して、それらのデータを人やモノに伝えます。

発注点に関するよくある質問(Q&A)

Q. 発注点とはどのような意味ですか?

A. 発注点とは、在庫が一定の数量を下回った時点で追加発注を行うと決めた在庫水準のことです。欠品を防ぐための閾値であり、平均出庫量やリードタイム、安全在庫をもとに設定します。適正な発注点を管理することで、過剰在庫や在庫切れのリスクを防ぐことができます。

Q. 発注点と安全在庫の違いは何ですか?

A. 安全在庫は、需要や納期の変動による欠品を防ぐために確保しておく予備在庫です。一方、発注点は発注を開始するタイミングを示す水準です。

つまり、安全在庫を含めた在庫数が発注点を下回った時に発注が発生するという関係になっています。

Q. 製造業では発注点をどのように活用しますか?

A. 材料・部品の調達だけでなく、仕掛品や副資材などにも発注点を設定し、在庫水準を可視化します。IoT重量センサーを使えば、リアルタイムで在庫残量を検知し、発注点を下回ったタイミングで自動発注が可能で、人手に依存しない安定供給と在庫最適化を両立できます。

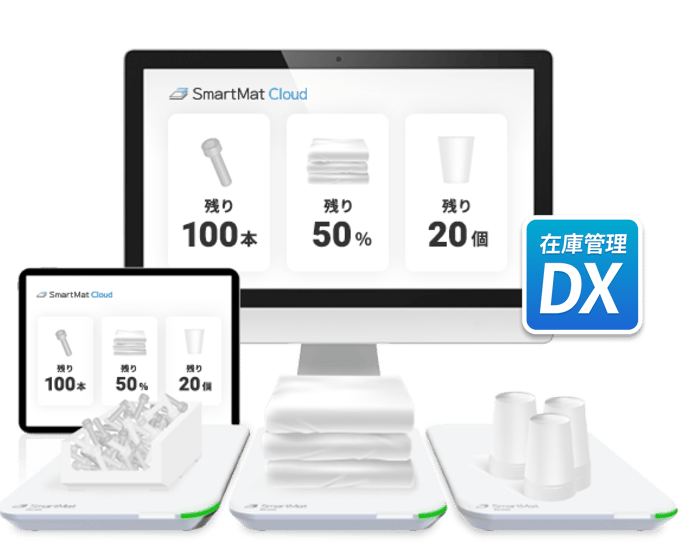

発注点を最適化するなら「スマートマットクラウド」

スマートマットクラウドは重量センサーを搭載した在庫管理システムです。スマートマットに載せたモノの重さからリアルタイムの在庫数をカウントし記録。

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注します。

発注効率化を実現するスマートマットクラウドの資料はこちら>>

AIが導く次世代の発注最適化

新機能のAI最適化エージェントが24時間365日在庫データを監視し、わずかな変化や予兆を捉えて欠品リスクを日次で通知します。同時に在庫圧縮インパクトの大きい品目を優先度付きで提示し、無理なく過剰在庫を削減できます。

実施した施策は週次・月次レポートで効果を可視化し、発注点や補充量を自動で再調整。需要の急変にも先回りし、常に最適な在庫バランスを保ち続けることができます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

スマートマットクラウドで発注点を把握し、適切な発注が可能になった事例

スマートマットクラウドは、現在多くの企業様に導入いただいています。導入をきっかけに発注点(閾値)をデータ化した事例をご紹介します。