在庫管理術

予備品|適正な管理とは?ダウンタイムを最小化する「リスクベース」の在庫戦略

工場の設備が突発的に停止した際、最も恐ろしいのは「修理に必要な部品がない(欠品)」ことです。 予備品(予備の品/スペアパーツ)は、生産に必要な直接材とは異なり、「いつ使うかわからないが、ないと困る」という特殊な性質を持っています。

そのため、一般的な在庫管理手法ではうまくいかず、「念のため」の過剰在庫か、「肝心な時にない」欠品リスクのどちらかに偏りがちです。

本記事では、ダウンタイム(停止時間)からの復旧速度(MTTR)を最優先に考えた、新しい予備品管理の基準と、IoTを活用した管理手法について解説します。

予備品とは?

予備品とは、製造業工場で稼働している機械や設備の保守や故障に備え、ストックしておく部品のことです。

予備品がひとつでも欠品すると、生産ライン停止に直結するため、保全部で重点的に在庫管理をする必要があります。しかし予備品は直接材ではないため、管理システムへの投資が後回しとなり、手書きの台帳やエクセルといったアナログな方法で管理する企業が多いのが現状です。管理上の人的ミスが発生しやすいため、製造業では予備品は管理の難易度が高い物品となっています。

今回は予備品管理の目的や予備品の種類、予備品管理業務の課題とその解消方法、事例についてまとめました。

予備品の種類|消耗品との関係は?

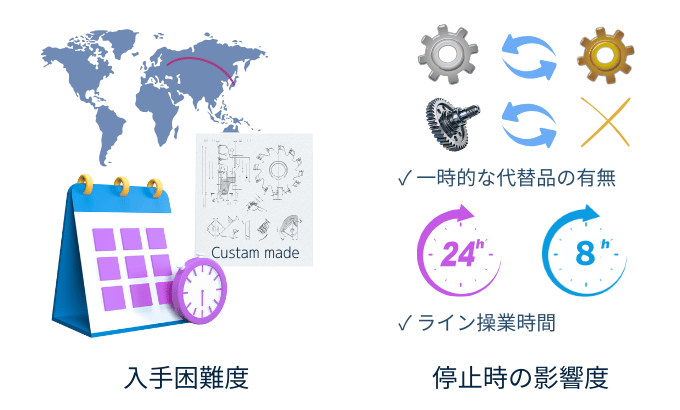

予備品には、規格品として流通している汎用品や入手しやすい消耗品、機械の保守部品としてメーカーから販売されている市販品があります。予備品のなかには、すぐに調達できるものもあれば、調達に時間がかかるものもあります。

入手のしやすさや故障時の停止影響度によって、保管数や発注方法などの在庫管理方針を変える必要があり、予備品リストの作成と定期的な棚卸が必須となります。

- 消耗品・・・チップ・ボルト・ワイヤーなど。日常かつ高頻度で使用するため、「消費量の予測」が重要

- 計画品・・・保全計画に基づいて、発注時期・発注量を決めスポット購入するもの

- 保険品・・・故障に備える重要部品。滅多に使わず保険的に持つため「欠品防止(有無の管理)」が重要

※消耗品のなかにも、設備保全に使うものは「予備品」として扱われるケースもあります。

予備品の特徴

予備品の特徴と在庫管理の特色を簡単にまとめました。

- 使用頻度が低く、補充判断が遅れやすい

- 必要タイミングが予測できないうえ、必要時は緊急性が高い

- 点数が多く、所在・入出庫の管理が崩れやすい

どの特徴をとっても予備品の在庫管理の難しさに結びついていることが分かります。こうした特性があるため、予備品管理では「欠品を防ぎつつ、復旧を早める(MTTRを短縮する)」視点が重要になります。

次章では、予備品管理の考え方として「ダウンタイム最小化」を軸に、管理の優先順位づけを解説します。

予備品管理の目的|「コスト削減」より「ダウンタイム最小化」

一般的な在庫管理では「在庫を減らしてコストを下げること」が正義とされます。しかし、予備品管理においてその考え方は危険です。 なぜなら、現場にとっての最優先事項は、在庫保管費の削減ではなく、「1分1秒でも早く復旧させ、ラインの停止時間をゼロにに近づけること」だからです。

ここでは、現場の「絶対に止めてはならない」というプレッシャーを科学的に解決するための、本来あるべき管理目的(MTTRの最小化)について再定義します。

関連記事はこちら>>「保全管理」

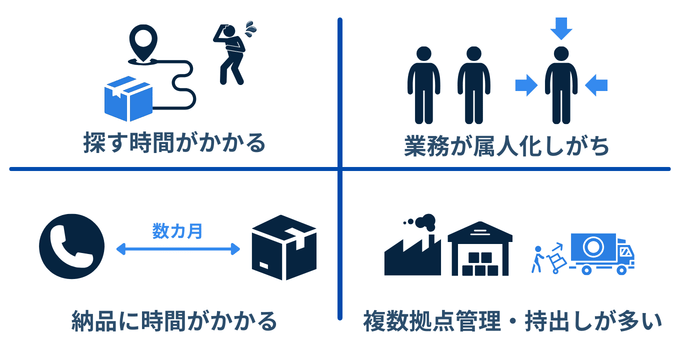

「探す時間」が復旧を遅らせる|MTTRの悪化

ダウンタイムには「修理作業の時間」だけでなく、「部品があるか確認する時間」「倉庫から探し出す時間」も含まれます。整理整頓(ロケーション管理)がされていない現場では、システム上は在庫があっても現物が見つからず、結果として復旧が数時間遅れるケースが発生します。

関連記事はこちら>>「機会損失」

属人化による発注ミスのリスク|欠品

「どの部品を・いつ・いくつ発注するか」がベテラン担当者の経験と勘に依存していると、担当者の不在や退職時に管理が破綻します。また似たような型番の部品を取り違えて発注・出庫してしまうヒューマンエラーも、緊急時の復旧を妨げる大きな要因です。

納品に時間がかかる部品がある|停止が長期化

予備品には、発注をかけてから製造を開始する部品・パーツが含まれています。欠品させた時の生産ラインが停止する時間が長くなり、数日にわたって生産がストップするケースもあります。

持ち出し・複数拠点で“在庫が行方不明”|情物不一致

メンテナンスパーツは、工場内で従業員だけが使用するとは限りません。パーツを持ち出しで使用し、残りが返却されるケース、メンテナンスを担当している委託業者が予備品を持っているケースがあります。

従来の置き場所と違う場所に返却されたり、持ち出し記録をつけずに持ち出している間に補充が行われる等の原因で、予備品が過剰在庫に陥ることがあります。

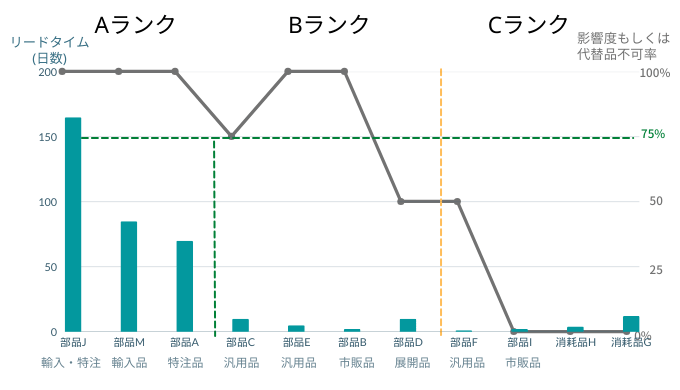

ダウンタイム回避のための「新・ABC分析」

従来の在庫管理では、部品の「単価×使用量」でABC分析を行いますが、予備品管理でこれを適用するのは危険です。「単価は安いが、特殊仕様で納期が半年かかる部品」がCランク(管理対象外)に分類され、欠品時に致命的なライン停止を招くからです。

予備品管理では、「入手困難度(リードタイム)」×「停止時の影響度」を軸にした、リスクベースの管理基準が必要です。

【Aランク】戦略在庫(入手困難×影響大)

- 対象:専用基板、特注のモーター、海外輸入部品など

- 特徴:発注から納品までに数カ月など、リードタイムが長い。故障頻度は低くても、一度の欠品が数日間のライン停止に直結

- 管理方針:「保険」としてかならず1個は確保。コスト(在庫回転率)は度外視し、絶対に在庫を切らさないための「定数管理」を徹底

【Bランク】通常在庫(入手容易×影響大)

- 対象:汎用モーター、センサやシリンダーなど

- 特徴:メーカーに在庫があれば数日で届く。ただし現場の交換頻度は比較的高い、もしくはライン停止の影響度が大

- 管理方針:「適正在庫」を維持する。過剰在庫を防ぐため、安全在庫数を設定し、発注点を下回った時点で補充する「発注点方式」を採用

【Cランク】消耗品(入手容易×影響小)

- 対象:ボルト、パッキン、ウェス、潤滑油など

- 特徴:ホームセンターや通販でも直ぐに入手できるが、種類・数が多く管理が煩雑

- 管理方針:「管理工数をかけない」単価が安いため、個数管理ではなく「箱単位」「重量」でざっくり管理し、欠品さえしなければよしとする。ただし、このCランクの管理や発注に最も人手が割かれるのが現状

予備品管理にはIoTのリアルタイム管理が不可欠な理由

「システム上は『在庫あり』になっているのに、棚に行くとモノがない」。 緊急トラブルの対応中、この事態に直面することほど、保全担当者を絶望させるものはありません。

「いつ壊れるのか」という予測が難しい予備品管理では、過去のデータに基づく予測は万能ではありません。予測よりも重要なのは「今、確実にそこにあるか」という実在庫状況をリアルタイムで保証することです。

台帳と実在庫のズレ(情物不一致)をなくす

緊急メンテナンス時に部品を持ち出す際に、「後で入力しよう」と考えて記帳漏れが発生するのは現場でしばしば起こりえるケースです。この積み重ねが、いざという時に「データ上にはあるのに、現物がない」という事態を招きます。

IoT重量センサやトレーサビリティをうまく仕組化したRFIDなどを活用し、人の手を介さずに在庫変動を自動記録できれば、台帳入力の手間とミスを同時にカットすることが可能です。

「Cランク品」の自動発注で、保全担当者の時間を創出

ネジやパッキンなどのCランク品(消耗品)は、管理の優先度は低いものの、在庫確認や発注作業の頻度は最も高い品目です。こういった部分はIoTやコードでの在庫識別が組み込まれた管理システムで自動化することが有益です。

そうすることで、保全担当者は「Aランク品(最重要品)」の調達計画や、設備・機械の予兆保全など本業の領分で、付加価値の高い業務に集中できるようになります。

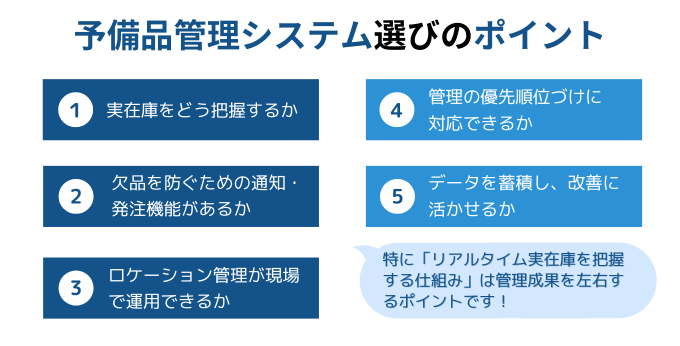

予備品管理システムの選び方|比較する5つの観点

予備品管理における「入力漏れ」や「リアルタイム共有」の課題は、Excel・台帳での運用が前提の場合、運用ルールの改善などによる解決には限界があります。専用の予備品管理システムの導入が最も有効な解決策です。

ただし予備品は「欠品するとライン停止につながる一方、使用頻度が低く、管理の優先順位づけが難しい」という特性があるため、一般的な在庫管理システムの選び方とは少し異なります。

ここでは、予備品管理に適した管理システムを比較検討する際に、押さえておきたいポイントを5つ紹介します

1. 実在庫をどう把握するか(自動化の方式)

予備品管理で最も重要なのは、「システム上の在庫」ではなく、現場に“本当にある”実在庫を正確に把握できることです。重量センサやRFID、バーコードなど、在庫変動を自動で記録できる仕組みがあるかを確認しましょう

2. 欠品を防ぐための通知・発注機能があるか

予備品は「気づいたときにはもう遅い」が起こりやすい物品です。在庫が一定量を下回ったタイミングでアラート通知ができるか、発注点方式などのルールに沿って補充を支援できるかは、欠品防止に直結します。

3. ロケーション管理(どこにあるか)が現場で運用できるか

予備品は点数が多く、保管場所が分散しやすいため、「在庫はあるのに見つからない」状態が起こりがちです。現場の運用に無理なく落とし込める形で、棚番・保管場所・拠点などを管理できるかをチェックしましょう。

4. 管理の優先順位づけ(重要度・リードタイム)に対応できるか

予備品は金額の大小だけで判断すると、長納期品や停止影響が大きい部品が管理対象から漏れるリスクがあります。

「停止時の影響度」「入手困難度(リードタイム)」など、リスクベースで優先順位をつけられる仕組みや、分析・見える化の機能があると、過剰在庫と欠品の両方を抑えやすくなります。

5. データを蓄積し、改善に活かせるか(履歴・分析)

予備品管理は「導入して終わり」ではなく、運用しながら最適化していくことが重要です。入出庫履歴や在庫推移が蓄積され、分析に活用できるかどうかは、保全の精度向上や管理工数の削減にもつながります。

~📝著者のひとことアドバイス📝~

上記の観点を踏まえたうえで、「実在庫をリアルタイムに把握できる仕組み」があるかどうかは、予備品管理の成果を左右する大きなポイントです。次章では、IoTを活用した予備品管理の考え方を解説します。

予備品に関するよくある質問(FAQ)

Q1. 予備品とは何ですか?在庫品との違いは?

A. 予備品とは、設備故障やトラブル時にすぐ交換できるよう、あらかじめ保有しておく部品やパーツのことです。在庫品が日常的に使われる物品を指すのに対し、予備品は「非常時・保全目的」で保管される点が大きな違いです。

Q2. 機械の予備品にはどんな種類がありますか?消耗品との違いは?

A. 予備品には、交換頻度の高い消耗部品、故障時に生産停止へ直結する重要部品、長納期部品などがあります。消耗品は定期的に使われますが、予備品は使用頻度が低く、欠品リスク対策として管理されます。

Q3. 予備品の数量はどう考えればよいですか?管理のポイントは?

A. 予備品数量は、故障頻度・納期・停止影響度を基に決めます。多すぎると過剰在庫、少なすぎると設備停止リスクが高まります。予備品管理システムで使用履歴や在庫を見える化することが、適正管理の鍵です。

予備品在庫の「見える化」を実現するスマートマットクラウド

予備品管理の課題である「在庫確認の手間」「発注漏れ」「所在不明」を解決するのが、在庫管理・棚卸を自動化するIoTソリューション「スマートマットクラウド」です。

「スマートマットクラウド」は、重量センサを搭載したデバイスが重さで在庫量をリアルタイムで検知。絶対欠品させたくない設備の保守パーツの管理に最適です。

特徴1:置くだけで在庫数をリアルタイム監視

重量センサを搭載したマットの上に予備品を置くだけで、在庫数を24時間365日監視します。小さなネジや液体といった数えにくい消耗品も、重量ベースで正確に残量を把握できます。

特徴2:閾値を下回ったら自動で発注・通知

「在庫が20%を切ったらメール通知」「自動でベンダーに発注」といった設定が可能です。これにより、Bランク・Cランクの管理業務や補充業務が格段に効率化され、発注忘れによる欠品リスクが大幅に削減されます。

特徴3:遠隔監視で「探す時間」をゼロに

PCやスマホからいつでもリアルタイムな実在庫状況を確認できるため、広い敷地内を歩き回って部品を探したり、離れた倉庫へ在庫確認に行く必要がなくなります。

これはダウンタイム短縮(MTTR改善)に直接寄与します。

データに基づく予備品管理で「攻めの保全」は

予備品管理は、単なる「モノの管理」ではなく、生産ラインを守るための重要な経営課題です。金額ベースではなく「リスクベース」で管理対象を仕分けし、「在庫の見える化」「リアルタイム実在庫の把握」を常態化することで、ダウンタイムを最小限に抑える強い現場を作ることができます。

まずは自社の予備品の「入手困難度」と「影響度」で再評価し、管理の優先順位を見直すことから始めてみてはいかがでしょうか。

保守パーツ在庫管理改善に成功したスマートマットクラウド導入事例

▼保守パーツの在庫管理・棚卸を自動化(NTT東日本-関信越 長野支店 設備部 長野サービスセンタ)

電話やインターネット故障の際の修理に使うプラグやスリーブといった保守パーツを遠隔の倉庫で保管しています。導入以前は在庫確認や発注に担当者へ大きな負担がかかっていました。スマートマットクラウドの導入で、倉庫への移動が不要となり、在庫点検から発注、システム入力までにかかる時間を月間20時間と大きく削減。在庫数量の自動把握に加え、RPA連携を通じ発注業務を自動化できました。