在庫管理術

MES【製造実行システムの導入目的や機能、メリットとは?】

MESの業務範囲とは?

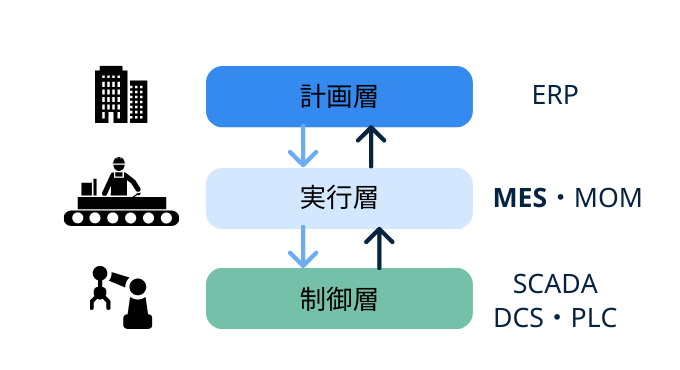

実行層レイヤーを担当するMES

製造業は大きく、計画層、実行層、制御層の3つの管理レイヤーに分けることができます。MESは2つ目のレイヤーである実行層に該当するシステムです。

【3つの管理レイヤー】

MESは企業全体の経営指標や生産計画を管理する基幹システムと現場の生産設備を動作させる機器制御システムとの中間位置にあり、両者の橋渡しをする役割もMESが担っています。

生産管理システムとMESの違い

MESは生産管理システムのひとつと言えます。その違いはMESが製造工程に特化したシステムであるということ。MESは製造業の製造工程を管理する工場管理者のためのシステムで、生産現場で活用されるものです。

MESとMOMの違い

同じ実行層にはMOM「製造オペレーション管理システム」があります。

MOMとMESの違いですが、MESの進化系にあたるのがMOMで、より自動化を推進しスマートファクトリー化を実現します。

→MOMについて詳しくはこちらの記事を参照

MES普及の背景

労働人口の減少と技術継承の課題

MESは1990年代に発祥し、2000年を過ぎてから日本でも普及が始まりました。

MESの普及の背景に製造業全体の労働人口減少と、製造業従事者の高齢化問題があります。

これまでは、製造計画と工程管理間の情報のやり取りは主に紙ベースで行われていました。必要な情報を手動で処理し、人と人とのやり取りで、伝達し、現場のベテラン作業員の技術と経験に頼って作業する、という製造業従来の方法が使えなくなりつつあります。

製造業は、MESを導入して、生産プロセスの可視化を図る業務改革を余儀なくされています。

MESの機能【MESがデジタル化する11の業務】

MESによる製造現場での作業者の指示や支援はどのように行われるのでしょうか。

アメリカのMES推進団体「MESAインターナショナル」は、MESの機能を11項目に区分しています。

- 作業スケジューリング:生産計画に基づきスケジュールを策定する

- 生産資源の配分と監視:人や設備のリソースを配分・監視・管理する

- 作業環境の整備:工場内を集中力を保ちやすい温度・湿度、確認しやすい明るさを保つ

- 差立て・製造指示:差立て・作業指示を出す

- 実績分析:計画と実績を比較し現状をレポートする

- 保全管理:生産設備を保全する

- 工程管理:工程と工程間を制御する

- 品質管理:品質情報を収集・分析・管理する

- データ収集:生産に関するデータを収集・管理・分析する

- 製品追跡と生産体系管理:仕掛品の追跡と次工程管理をする

- 作業者管理:作業者の作業状況を管理する

- 文書管理:生産作業に必要な文書・記録を管理する

企業はMESで11の機能を全て網羅する必要はありません。自社にあう機能を選択しスクラッチ開発やパッケージ開発で、MESを構築していく方法が一般的です。

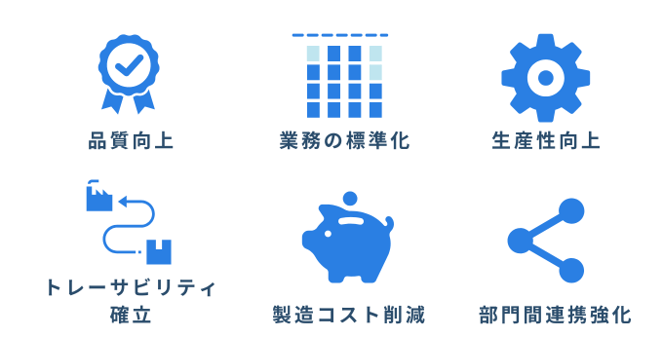

MESを導入するメリットとは

MESがもたらす6つのメリット

製造業でMESを導入するメリットは以下のようなものがあります。

- 品質向上

- 生産業務の標準化

- トレーサビリティの確立

- 製造コストの削減

- 部門間の連携の強化

- 生産性向上

品質向上

異常検知機能によって不良品を出さないこと、製造データの分析によって改善のスピードをあげることが製品の品質保持や品質向上に役立ちます。

生産性向上

リアルタイムで生産状況を把握し人・モノ・設備の生産資源を適切に分配できます

業務の標準化

技術の高い作業員の作業の進め方を再現可能かどうか確認し共有することで、業務の標準化と技能の伝承が効率よく行えます。

トレーサビリティの確立

製造作業のデータを取得し蓄積します。ロット情報と工程作業の情報を紐づけることができます。

製造コストの削減

作業状況・在庫状況が可視化されるため、ムダを無くし製造コストの削減に貢献します。

部門間連携の強化

生産情報が数値としてデータで蓄積されるため、連絡・報告の負担を負わずに製造部門と設計部門等部門間、工程と工程間の連携を強化できます。

MESを導入をする上での注意点

作業の自動化をすすめるのに役立つMOMですが、運用のために様々なデータを集め登録する作業に工数を取られることが多々あります。

具体的に例を挙げると次のような作業が発生します。

こうした作業は現場の作業員に作業負担がかかり、スマートファクトリーの実現から遠ざかっているケースも数多くあります。

MES(製造実行システム)に関するよくある質問(FAQ)

Q1. MES(製造実行システム)とは何ですか?

A. MESとは、製造業の現場における「計画された生産を実際に実行・管理」するためのシステムです。具体的には、どの設備で、どの作業者が、いつ、何を、どのように作るかという指示を出し、作業実績・設備稼働・品質データをリアルタイムで収集・分析することで、製造オペレーションの可視化・最適化を支援します。

Q2. MESを導入するとどんなメリットがありますか?

A. MESの導入によって、まず生産プロセスが可視化され、設備稼働率や作業者の状況、仕掛品の流れなどがリアルタイムに把握できるようになります。これにより、ムダな待ち時間や不具合の発生を低減し、リードタイム短縮・品質安定・在庫削減などの効果が期待できます。さらに、トレーサビリティの強化やデータに基づく改善活動のスピードアップにもつながります。

Q3. MESを導入・運用する際の注意点は何ですか?

A. MESの効果を最大化するには、運用前に「現場データの整備」「作業手順の定義」「設備・作業者データの取得体制」を整えておくことが必要です。また、既存の生産管理システム(ERP)や設備制御システムとの連携・データ連動の設計が甘いと、導入後に思うように運用が定着しないリスクがあります。加えて、初期導入コストや現場担当者の教育・定着支援も重要なポイントです。

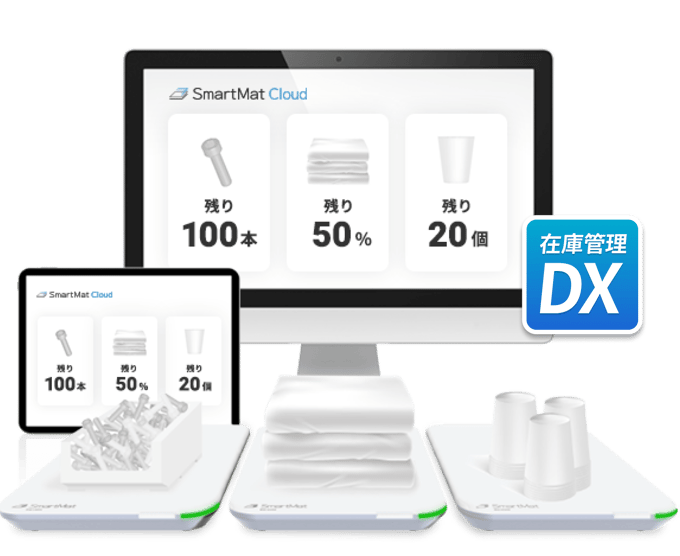

製造現場を支援するIoTシステム「スマートマットクラウド」

当社のスマートマットクラウドは重量センサーを搭載した在庫管理システムです。

スマートマットに載せた物品の重さをリアルタイムで計測し、データを記録するシステムで、製造業をはじめさまざまな業種で導入されています。

工数がかかる部品や中間品をスマートマットに載せると正確に数量を計測しデータ保存するので、棚卸やシステム入力の作業は不要です。

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に生産管理の効率化が実現できます。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

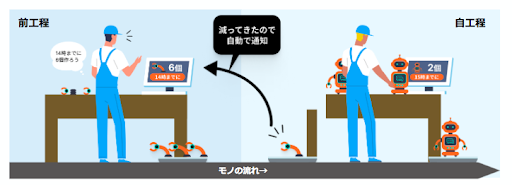

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

AI x IoTで在庫最適化をし続けられる

スマートマットは、最新データ(入出庫の理論値ではなく、現場の実数データ)を溜め続けます。

そして、その大量データをAIが監視・解釈・検知。問題をタイムリーに抽出して改善を提案するので、常に在庫の最適化をし続けることができます。