在庫管理術

発注リードタイム【特徴・改善方法とそのメリット・製造納品工程リードタイム・短縮をサポートするIoT機器】

発注リードタイムとは

リードタイムとは、英語の「lead time=生産期間」から生まれたカタカナ語です。工程の始まりから終わりまでの所要期間を意味し、業種によってその対象となる工程、概念は異なります。

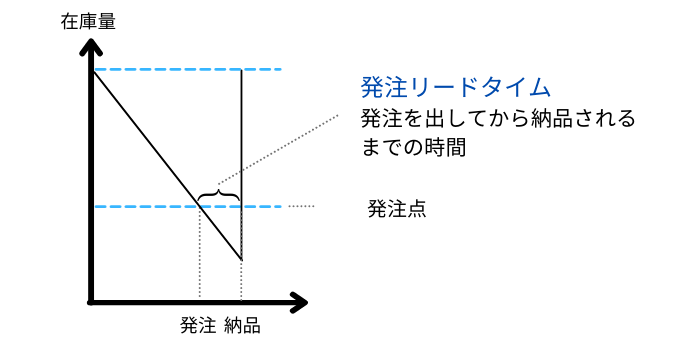

そして、発注リードタイム(英語:Order lead time)とは、発注を出してから納品するまでの時間(日数)のことで、購買リードタイムや調達リードタイム、納入リードタイムと呼ばれることもあります。 この記事では、在庫管理をする上で欠かせない発注リードタイムについて、重要性、改善方法やメリット、同様に重要な製造リードタイムと納品リードタイムについてわかりやすく解説。

この記事では、在庫管理をする上で欠かせない発注リードタイムについて、重要性、改善方法やメリット、同様に重要な製造リードタイムと納品リードタイムについてわかりやすく解説。

発注リードタイムを効率的に短縮する今、話題のIoT機器についてもあわせてご紹介します。

在庫管理における発注リードタイムの重要性

部品や資材の発注は製造業などあらゆる業種で必ず行わなければならない重要な作業です。

そして、発注リードタイムは部品や資材の購入量や時期を決めるために欠かせない要素のひとつ。

発注リードタイムが

- 短ければ短いほど、短いサイクルで商品の仕入れが可能

- 長ければ長いほど、仕入れるスパンが長い=一度に大量の部品や資材を購入しなければならない

そして、部品や資材の仕入れ・購入量は、在庫量にも大きく関わってくるため、発注リードタイムが過剰在庫を生み出す原因にもなります。

発注リードタイムを改善し、効果的に発注することが適正在庫、健全な経営には欠かせないというわけです。

安全在庫と発注リードタイム【計算方法】

安全在庫とは、天候や季節、流行など不確定な需要変動により、欠品が発生しないように、通常必要な在庫とは別に最低限保管しておく在庫のことです。

そして、安全在庫の量は多過ぎれば保管するためのコスト増を招き、逆に少なければ販売の機会損失にもつながるため、企業にとってはとても重要な在庫です。

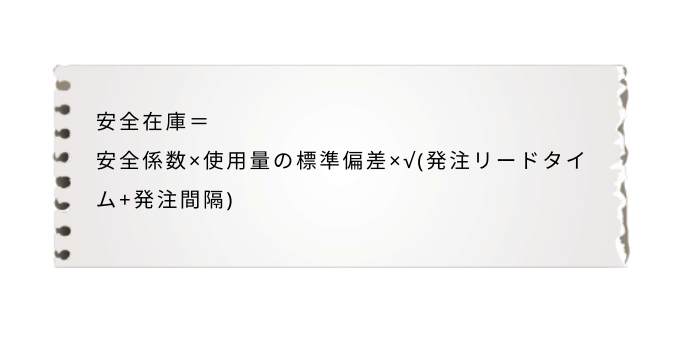

安全在庫の計算式は以下の通りです。

- 安全在庫=安全係数(安全在庫係数)×使用量の標準偏差×√発注リードタイム+発注間隔

安全在庫数を算出するために発注リードタイムは欠かせません。

例えば3月1日に商品を発注した後、3月10日に商品が納品された場合は、発注リードタイムは9日になります。

発注リードタイムを改善・短縮するには

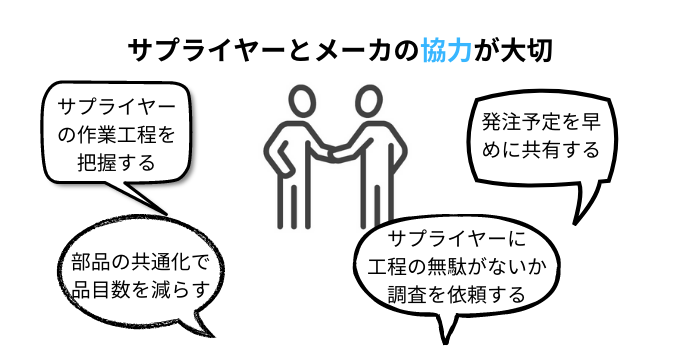

発注リードタイムを改善・短縮するためには、サプライヤー(仕入先、供給元、納品業者など)の生産サイクルなどを考慮する必要があるため、双方の話し合いと情報共有が欠かせません。

- サプライヤーの生産工程を知る

- 内示情報(発注計画)をサプライヤーと共有する

発注リードタイムを改善・短縮するメリット

発注リードタイムを改善・短縮するメリットは以下の通りです。、

- 在庫削減、適正在庫の維持

- 生産の安定

- 顧客満足度アップ

- コスト削減

- キャッシュフローの改善

このように、発注リードタイムの改善・短縮は、企業の経営に大きなメリットをもたらします。

その他のリードタイム【製造リードタイム・納品リードタイム・工程リードタイム】

在庫管理に欠かせないリードタイムは発注リードタイムのほか以下の3つが重要視されています。

- 製造リードタイム

商品の生産に着手してから商品が出来上がるまでの期間(日数)。「生産リードタイム」とも呼ばれます。製造リードタイムは、「工程リードタイム」と「作業リードタイム」に細かく分類される。 - 納品リードタイム

業者に発注してから納入までの期間。調達リードタイム・生産リードタイム・配送リードタイムを合わせたリードタイムの総称。トータルリードタイムとも言い換えられる。 - 工程リードタイム

工程において作業に着手し、その作業が完了するまでの時間。一般的には、待ち時間、段取時間、実作業時間、後処理時間で構成される。

その他のリードタイム

- 開発リードタイム

- 配送リードタイム

- 購買リードタイム

上記のリードタイムに関しては、「物流×リードタイム」の記事を参照してください。

IoT機器は、発注リードタイムの有効な解決策に

在庫不足は売上の減少に、過剰在庫は倉庫スペースの圧迫や在庫ロスに繋がるため、在庫管理は必要不可欠な業務です。

新型コロナウイルス、人手不足などさまざまな問題に直面している状況下において、いかに効率化して正確に在庫管理を行うことができるかが重要となります。そこで注目され、近年続々と各企業で導入されているのが在庫管理の自動化であり、その最も有効な方法として以下の2つが大きなキーワードとされています。

企業の営みや産業全体をデジタルの力でよりよくしていく取り組み

● IoT(Internet of Things)

IoT=「モノのインターネット化」

IoT機器を導入することにより、「自動化」や「見える化」が可能になり、棚卸、現場作業の改善、在庫管理、工程管理、品質管理なども効率的に行えるようになります。

このように稼働状況や生産状況、在庫などのデータを分析することで、人力では発見しにくい問題や傾向なども把握できるようになり、生産性の向上やロスタイムの削減につながります。

デジタルテクノロジーを駆使して、企業経営や業務プロセスそのものを根本的に改善していくDX(デジタルトランスフォーメーション)を実現するためにIoTは欠かせない要素となります。

また、新型コロナウイルス対応などで業務に忙殺されている医療分野や調剤薬局、リモートワークを取り入れたい現場スタッフをサポートすることも大いに期待されています。

次の章では置くだけで在庫の見える化が可能!今、話題のIoT機器「スマートマットクラウド」をご紹介します。

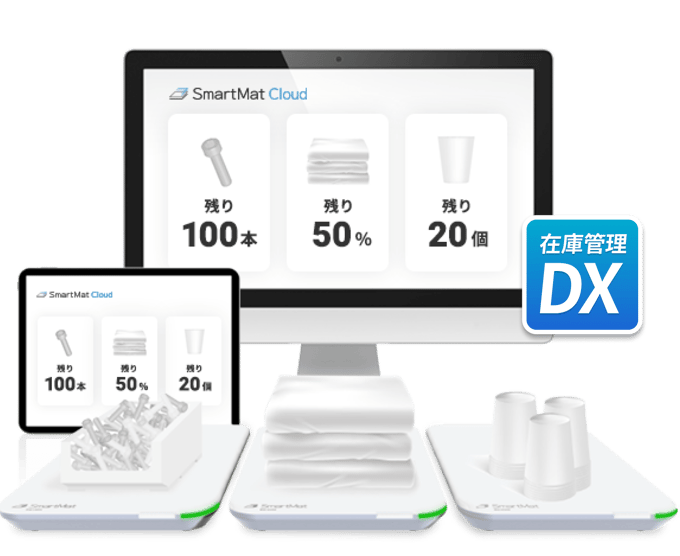

発注リードタイムの改善をサポート!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

リードタイムの遅延を解消したスマートマットクラウド導入事例