在庫管理術

サプライチェーンマネジメント(SCM)とは?基本概念と仕組みや目的を解説

サプライチェーンの混乱、需要変動、部品不足、人手不足。

製造業ではいま、従来の勘と経験に依存した在庫管理・調達・生産計画では立ち行かなくなっています。

こうした不確実な環境の中で、多くの企業が注目しているのが サプライチェーンマネジメント(SCM)です。

本記事では、製造業の経営層が意思決定で押さえるべきSCMの目的・仕組み・重要性・KPI・改善方法・成功事例 を体系的に解説します。

SCMとは?

サプライチェーンマネジメント(SCM)とは、調達から生産、在庫管理、物流、販売までの流れを企業横断で最適化し、利益を最大化する経営手法です。

製造業においては、過剰在庫や欠品リスクを抑えながら利益を最大化するための重要な仕組みとして位置づけられています。

SCMの仕組み

サプライチェーンとは、製品の原材料・部品の調達から、製造、在庫管理、配送、販売までの全体の一連の流れを意味します。

この流れにはサプライヤー、メーカー、物流事業者、卸売・小売業者、エンドユーザーといった複数のプレイヤーが関わります。この流れのどこかで情報が分断されると在庫が膨らみ、リードタイムが長期化します。

SCMは、分断されやすい調達・生産・在庫・物流のプロセスを情報で統合し、モノ・情報・お金の流れを全体最適の視点で管理する仕組みです。需給バランスを保ち、部門を横断した最適な計画を実現します。

SCMが重要視されている背景

SCMが求められる背景には、製造業を取り巻く環境変化が急激に進んでいることがあります。

需要変動による計画精度の低下

少量多品種化、製品ライフサイクルの短期化、個別仕様への対応など、需要予測が以前より困難になっています。従来の計画手法では需給ギャップが発生しやすく、在庫や生産負荷のブレが経営リスクに直結します。

部品不足・調達リスクの高まり

AI・半導体・EV市場の急拡大により、特定部品の供給が不安定になっています。※

一部の部材が欠けるだけで生産ラインが止まる状況では、調達・在庫・生産を統合的に管理するSCMが不可欠です。

一部の部材が欠けるだけで生産ラインが止まる状況では、平時のSCM強化に加え、災害や供給停止といった非常時でも事業を止めないための備えが欠かせません。

調達・生産・在庫の分断リスクに備える考え方として、BCP(事業継続計画)対策の基本と策定ポイントもあわせて確認しておくとよいでしょう。

在庫の過不足が招くキャッシュフロー低下と機会損失リスク

各部門がバラバラに在庫や生産量を管理していると、

- 過剰在庫

- 欠品

- 生産負荷の偏り

- 機会損失

といった問題が発生します。SCMはこれらのリスクを最小化し、ユーザーや取引先に対して必要な製品を適切なタイミングで届けることを目的としています。

※EV:Electric Vehicle(電気自動車)の略称。世界的な普及拡大により、バッテリー材料・半導体・電装部品などの需要が急増し、製造業の調達リスクを高めている。

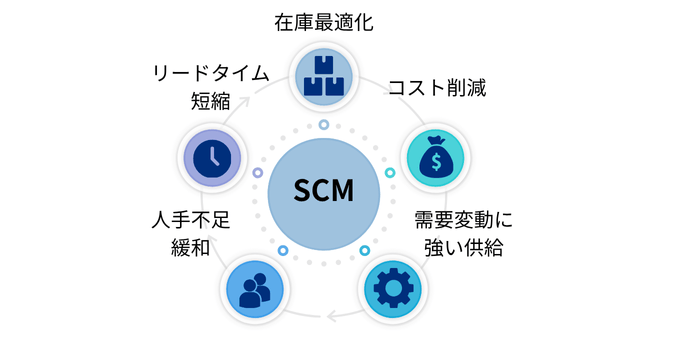

SCMの5つのメリット

在庫の最適化

SCMを導入すると、調達・生産・販売のデータを企業横断で共有でき、需要予測と在庫水準をリアルタイムに調整できます。これにより、過剰在庫の削減と欠品防止を両立し、キャッシュフローを改善できます。

リードタイムの短縮

SCMは、需要予測から調達、製造、在庫管理、配送、販売までの情報を一元化することで、各工程の待ち時間を減らします。工程間の連携が強化されることで、必要な時に必要な材料や製品を確保でき、リードタイムが短縮します。その結果、顧客対応のスピード向上や収益機会の最大化につながります。

人手不足問題の緩和

SCMにより業務プロセスが可視化されると、どの工程にどれだけ人員が必要かを正確に判断できるようになります。属人化していた在庫確認や発注業務が標準化され、作業負荷の偏りを抑制できます。限られた人材を効果的に配置できるため、人手不足の解消や生産性向上につながります。

需要変動に強い供給体制の構築

SCMでは、需要予測と在庫データを組み合わせて需給バランスを継続的に調整できます。需要変動が激しい市場環境でも、適切な生産量と供給量を維持できるため、急な需要増にも柔軟に対応できます。

固定費・保管費・発注コストの削減

サプライチェーン全体のプロセスを俯瞰すると、工程間のムダやボトルネックが明確になります。在庫最適化による保管費削減、発注ロットの適正化による調達コスト低減、不要作業の削減による人件費削減など、SCMは固定費と変動費の両方の圧縮に効果があります。

SCMの課題・デメリット

メリットの大きいSCMですが、以下のような課題や問題点があるので注意が必要かもしれません。

情報共有の遅延による判断の遅れ

調達・生産・在庫・物流の情報がそれぞれ別システム・別担当に分断されている企業は少なくありません。情報更新の遅れが計画精度を下げ、リードタイムの増加や在庫水準の乱れにつながります。

在庫データの不整合

現場での手作業や目視確認に依存している場合、理論在庫と実在庫が一致しない問題が発生しやすくなります。誤差が積み重なると、需要予測、生産計画、発注計画のすべてが狂い、サプライチェーン全体に影響を及ぼします

システム導入・運用負荷

SCMを支えるシステムは多岐に渡り、導入時の初期費用や運用体制の整備が必要です。効果を出すには、業務プロセスの見直しやデータ整備が欠かせません。

複数拠点の在庫把握の難しさ

サプライチェーンが複数拠点にまたがる企業では、各拠点の在庫状況を正確に把握することが大きな課題になります。手動で在庫を集計しようとすると、確認作業・電話連絡・Excel入力などの工数が膨大になり、情報が揃う頃にはすでに実態とズレているケースも少なくありません。リアルタイムでの在庫把握が難しいことは、SCMにおける大きなボトルネックの一つです。

上記のような課題や問題点を踏まえた上で、自社に適したSCM(サプライチェーンマネジメント)の導入を進めていくことが重要です。

サプライチェーンマネジメント(SCM)に関するよくある質問

Q1. インダストリー4.0とサプライチェーンマネジメント(SCM)の違いは何ですか?

A. インダストリー4.0は、生産設備や現場オペレーションをデジタル化し、自律的に最適化する工場内部の革新を示す概念です。一方、SCMは調達・生産・在庫・物流・販売といった企業全体の流れを最適化する経営手法です。インダストリー4.0が工場内のデータを生み出す役割だとすれば、SCMはそのデータを使ってサプライチェーン全体を統合し、在庫・生産・供給の最適化を実現する役割といえます。両者は補完関係にありますが、対象範囲と目的が異なります。

Q2. SCMの歴史はどのように発展してきたのですか?

A. SCMは1970年代の物流管理(ロジスティクス)を起点に、1980年代のMRP・ERPによる計画管理の統合を経て、1990年代にサプライヤー連携を含む経営手法として確立しました。2000年代にはグローバル化による調達リスクの増大を背景に需要予測と在庫最適化が重視され、現在はAI・IoTによるリアルタイムデータを活用する高度なSCMが主流です。

Q3. サプライチェーン管理とSCMは何が違いますか?

A. サプライチェーン管理は調達・製造・物流・販売の日々のオペレーションを管理することを指します。一方、SCMはこれらを企業横断で最適化し、利益や生産性を高める経営戦略です。前者が現場中心の管理であるのに対し、後者はKPI設定、需給計画、在庫最適化など経営レベルの意思決定までを対象とします。

スマートマットクラウドでSCMの精度を高める

SCMの最大の課題は、現場ごとに情報が分断され、在庫の実態をリアルタイムで把握できないことです。特に複数拠点を持つ製造業では、在庫確認や棚卸、発注判断に多くの工数がかかり、情報更新の遅れが過剰在庫や欠品の原因となります。こうした課題を解消し、サプライチェーン全体の精度を高めるのがスマートマットクラウドです。

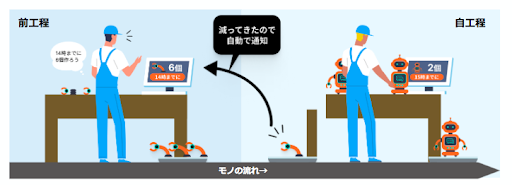

スマートマットクラウドは、現場のあらゆるモノを重量IoTで計測し、在庫のリアルタイム把握と発注の自動化を実現するソリューションです。管理したいモノを専用マットの上に置くだけで重さを自動で検知し、数量データをクラウドに送信します。複数拠点の在庫も一元管理できるため、全体の在庫水準を把握しながら適正量を維持できます。

スマートマットクラウドは在庫管理にとどまらず、工程管理や品質管理にも活用できます。仕掛品や部品の在庫推移から工程内の滞留や偏りを可視化し、ボトルネックを特定、生産プロセスの改善につなげることができます。リアルタイムデータを活かすことで、後工程から前工程へ必要部品数を適切に通知し、ライン停止や作業待ちの防止にも貢献します。

サプライチェーン全体を可視化し、現場と経営の意思決定を一段引き上げたい方は、ぜひスマートマットクラウドをご検討ください。

スマートマットクラウドでSCM精度を高めた事例