在庫管理術

棚卸ロス【逆ロスとの違い・デメリット・ロス率の計算と平均目安・ロス率の下げ方・原因と対策】

この記事では、棚卸ロスについて、逆ロスとの違い・デメリット・ロス率の計算と平均目安・ロス率の下げ方・原因と対策をわかりやすく解説していきます。棚卸ロスを防ぐ今、話題のIoT機器についてもあわせてご紹介!

棚卸ロスとは【意味・逆ロスとの違い】

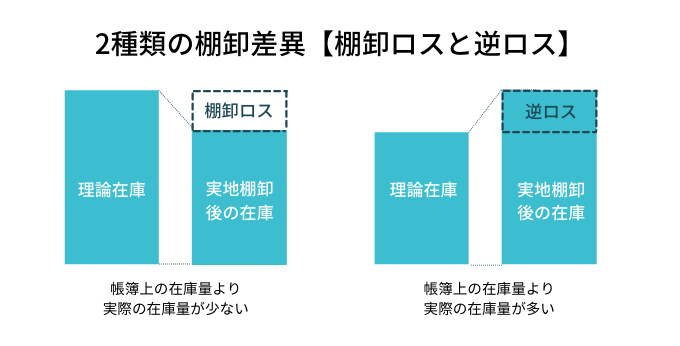

棚卸を行なった結果、帳簿上の在庫量と、実際の在庫量が合わないことを棚卸差異といいます。

この棚卸差異のうち、帳簿上の在庫量より実際の在庫量が少ない、つまり実在庫数が少ないことで起こるのが棚卸ロス(棚卸差損)です。

その逆で、帳簿上の在庫量より実際の在庫量が多い、つまり実在庫数が多いことで起こるものを「逆ロス」(棚卸差益)と言います。

棚卸ロスのデメリット

棚卸ロスや逆ロスが発生すると、以下のような業務上の課題や事業リスクを引き起こします。

欠品による機会損失

帳簿上は在庫があるため欠品に気づかず、出荷が遅延。販売機会を逃し、信用まで損なうリスクがあります。

発注量・発注タイミングの精度低下

帳簿在庫が実在庫数とずれているため補充の遅れや過剰な仕入が発生しやすく、適正在庫が維持できなくなります。

差異調査に伴う生産性の低下

数量の原因追跡や責任所在の確認に現場・管理部門の工数が奪われ、本来の業務が停滞します。

逆ロスのデメリット

逆ロスのデメリットは以下の通りです。

余剰在庫による資金滞留

帳簿在庫より実在庫が多いと、在庫が想定以上に棚に残り、仕入に回した資金が長期間寝てしまいキャッシュフローが悪化します。

保管スペースの逼迫と追加コスト

すぐに動かない在庫が倉庫を圧迫し、レイアウト変更や外部倉庫の契約など余計な保管費用が発生します。

陳腐化・流行遅れによる不良在庫化

余剰在庫は回転率が下がるため、ニーズ変化や劣化で売れ残りやすく、最終的に処分損失を招きます。

在庫ロスの種類

棚卸ロスは、在庫ロスの一形態です。在庫ロスとは、在庫管理に起因して発生する損失や経済的ダメージを指します。

在庫ロスは会計処理上では「棚卸減耗損」という項目で計上をします。ここでは、棚卸ロスとも関わりもあり、製造業・小売業・流通業・飲食業など在庫管理に関わる人なら知っておきたい在庫ロスの種類もご紹介します。在庫ロスは、主に以下のようなものが挙げられます。

- 棚卸ロス:実際の在庫よりも帳簿上の在庫が少ないことによる損害

- 廃棄ロス:仕入れ過多により、商品の品質保持期間(賞味・消費期限)を過ぎてしまい、やむなく値引きや破棄した際の損害

- 機会ロス:設定価格を下げることによって、本来なら得られるべき利益が得られなかった損害

- 商品ロス:本来売上げにつながるはずだった商品が何らかの理由でロスになった損害

商品ロスの原因は主に以下の2つと言われています。

・外部ロス(万引きロス)

・内部ロス(従業員による持ち帰りなど)

ロス率の計算【ロス率の平均とロス率を下げるには】

ロス率の計算式は以下の通りです。

ロス率=ロス金額÷売上高×100

ロス率の目安や平均は、業種によっても異なりますが一般的にイオンなどのスーパーやコンビニなどの小売業では、1%から3%程度と言われています。

ロス率を下げるには主に以下のようなことが必要になります。

- 需要と供給のバランス(適正在庫)を保ち、販売機会の損失を減らす

- 的確な発注を行う(発注精度を高める)

- 陳列や宣伝に工夫を凝らす

- 顧客のニーズや流行、季節に合わせた商品(製品)を提供する

- リアルタイムで在庫管理を行い、随時、在庫状況を正確に把握する

棚卸ロスの原因と対策

では、棚卸ロスが起こる具体的な原因を見ていきましょう。

- 検品ミス

- 棚卸ミス

- 返品・発送ミス

- 帳簿への記入・データ入力ミスや漏れ

- 破損や不良品の報告ミスによる記入・入力漏れ

このように棚卸ロスの原因のほとんどが数え違い、入力間違いなど人的ミスによるもの。

また、人的ミスを防止するために棚卸や検品の際にハンディターミナルなどを導入しても、そこでもスキャンミスなどが起こることもあります。

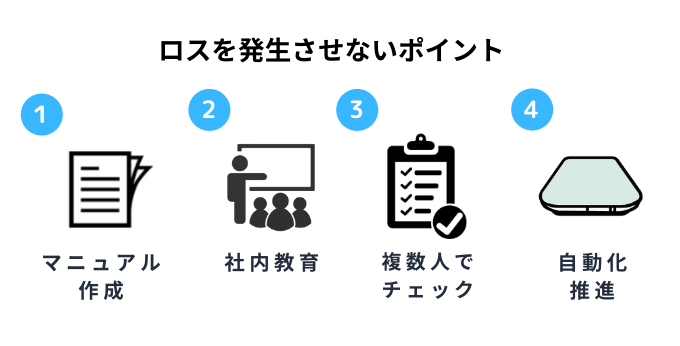

棚卸ロスを防ぐためには、

- マニュアルをしっかり作り、それにのっとって正確に作業を行う

- 担当者への教育や指導を徹底する

- 単独ではなく複数のスタッフで作業を行い、チェックを入念に行う

- 人為的ミスが発生しにくいシステムを導入し、作業を自動化する

などといったことを行うことで、迅速な原因の解明、削減が可能になるでしょう。

棚卸ロスに関するよくある質問

Q1. 棚卸ロス率の計算方法は?

棚卸ロス率はロス金額を売上高で割り、100を掛けることで算出できます。たとえばロス金額が10万円、売上高が1,000万円ならロス率は1%です。ロス率は業種により許容範囲が異なりますが、一般的な目安は業種によって異なりますが、部品点数が多い組立業では1%前後、原材料を大量に扱う加工業では0.5%以下を維持する企業もあり、自社の製造プロセスと比較して改善ポイントを探ることが重要です。

Q2. 棚卸で不明ロスが発生する主な原因は?

不明ロスの多くは、検品漏れ・出庫と戻りの記録ずれ・移動時の伝票処理ミス・破損品の未申告など、日常オペレーションでの人的ミスに起因します。とくに手作業が多い現場ではスキャン漏れや入力忘れが起こりやすく、気づくのが棚卸のタイミングになるため原因不明のロスとして表面化します。

Q3. 棚卸引当ロスとは?

棚卸引当ロスとは、帳簿上では引当済みになっている在庫が、実際には手元に存在しなかったり数量が不足していることで発生する差損のことです。引当データと実在庫の不一致が原因で、誤出荷や欠品、計画ずれにつながりやすく、在庫精度を維持するうえで早期検知が欠かせません。

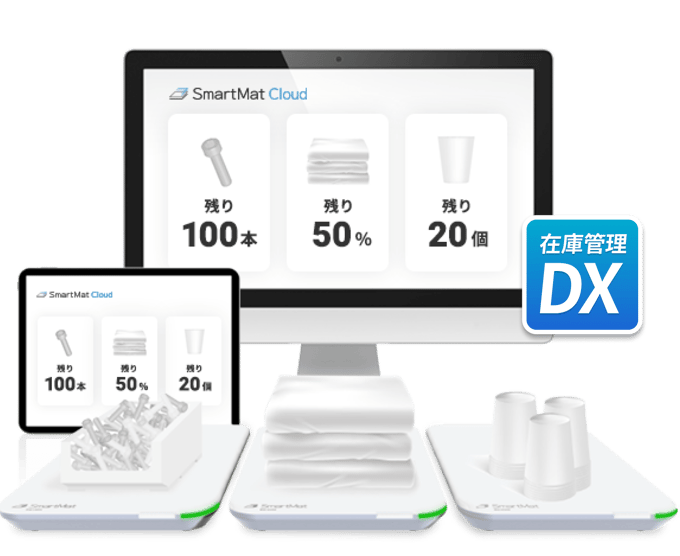

棚卸ロスを招く人的ミスを自動化で防ぐ!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

スマートマットクラウドは、重量センサーで現物の在庫を自動カウントし、帳簿とリアルタイム照合。差異が発生する前に検知・修正し、棚卸ロスを根本から抑えます。

差異の根本原因を解消

24時間自動計測で数量を即クラウド反映。手数えや入力ミスがなくなり、棚卸ロスを限りなくゼロに。

ロス要因をデータで可視化

在庫推移のグラフ表示で、いつ・どこで・どの商品の数がズレたか原因追跡を可能にします。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

棚卸の課題を解決したスマートマットクラウド導入事例

スマートマットクラウドは、現在多くの企業様に導入いただいています。導入をきっかけに棚卸における課題を解決した事例をご紹介します。