在庫管理術

品質管理【基本・ISO 9001・手法・4M・品質管理検定・総合的品質管理・トヨタの品質管理・IoT】

この記事では、品質管理の基本、ISO 9001、手法、品質管理検定、総合的品質管理、トヨタの品質管理、品質管理に役立つIoTソリューションについてわかりやすく解説していきます。

品質管理とは

品質管理(英語:Quality Control/略してQC)とは、製品やサービスを生産する際に、一定の品質を備えていることを検査・検証し、保証することです。

主に製造業で採られる製品マネジメントのひとつであり、不良品を出さないために実施する管理方法となります。生産ラインを管理する製造部門とは別に、品質管理に特化した品質管理部門が設けられているのが一般的です。

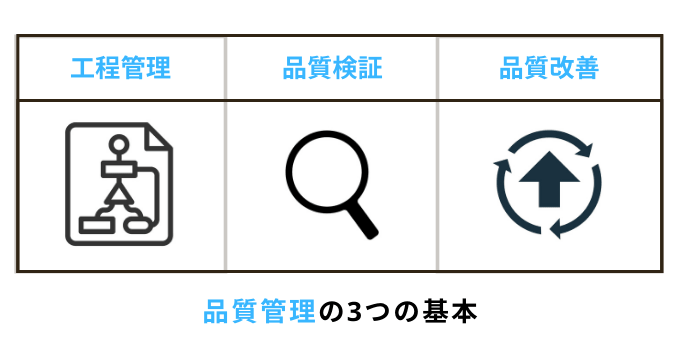

品質管理の基本【工程管理・品質検証・品質改善】

品質管理では、以下の3つの基本を守り管理を実施することで品質を保証します。

品質管理では、以下の3つの基本を守り管理を実施することで品質を保証します。

- 工程管理

製品を生産する際に一定の品質と数量を保つために、生産に関わる労働力、資材・原料、設備などを管理し、効率的に計画・運営する。 - 品質検証

製品や工程が確かなものであるかを検証し、保証する。 - 品質改善

不良品ができてしまった場合の再発防止・未然防止のために原因の追求と対策、改善を行う。

品質管理の規格【ISO 9001】

品質マネジメントに関する国際的な規格がISO9001です。

業種・業態を問わず組織が利用・認証を取得することができる規格で、現在全世界で170ヵ国以上、100万以上の組織が利用しています。

ISOとは、スイスのジュネーブに本部を置く非政府機関 International Organization for Standardization(国際標準化機構)の略称です。ISOの主な活動は国際的に通用する規格を制定することであり、ISOが制定した規格をISO規格といいます。

ISO規格は、国際的な取り引きをスムーズにするために、何らかの製品やサービスに関して「世界中で同じ品質、同じレベルのものを提供できるようにする」という国際的な基準です。

身近な例として、非常口のマーク(ISO 7010)やカードのサイズ(ISO/IEC 7810)、ネジ(ISO 68)といったISO規格が挙げられます。これらは製品そのものを対象とする、「モノ規格」です。

ISO 9001は、製品そのものではなく、組織の品質活動や環境活動を管理するための仕組みについて制定されているISO規格で、品質マネジメントシステムと呼ばれています。

品質管理の手法

品質管理の手法には以下のようなものがあります。

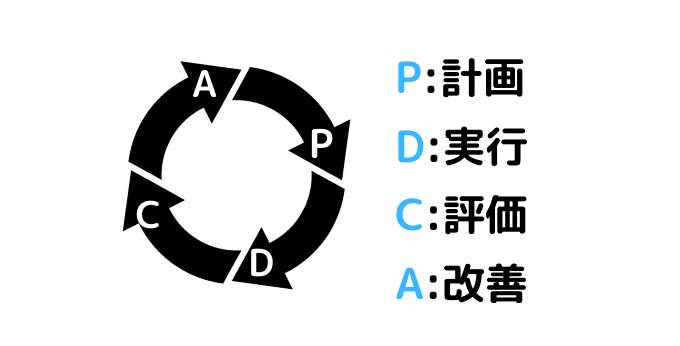

PDCAサイクル

PDCAサイクルとは、計画(Plan)・実施(Do)・評価(Check)・改善(Action)という4つのプロセスの頭文字をとった品質管理手法です。

PDCAサイクルとは、計画(Plan)・実施(Do)・評価(Check)・改善(Action)という4つのプロセスの頭文字をとった品質管理手法です。

- 計画(Plan):目標を設定し、実行計画を作成する

- 実施(Do):目標や実行計画を実行する

- 評価(Check):実行した内容の検証し、評価する

- 改善(Action):計画通りにできなかった内容を適切に改善する

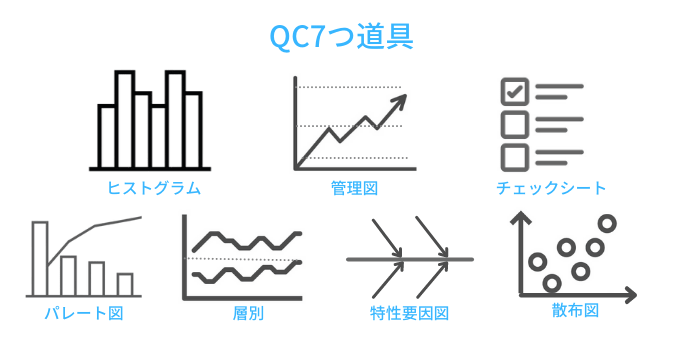

QC7つ道具

QC7つ道具とは、統計的な観点でデータを分析し、品質管理(Quality Control)を行う手法の総称で、その名の通り、以下の7つの分析ツールを使用します。

- ヒストグラム

任意の区分ごとにデータ数を集計するタイプの棒グラフ。データのバラつきの分布を見ることが可能。 - 管理図

時系列で工程ごとのデータを表示した折れ線グラフ。自然なバラつきと異常原因のバラつきを区別することで工程が安定しているかをチェックすることが可能。 - チェックシート

事前に決めておいた項目ごとに点検・記録する図表形式のシート。現場での事実に基づくデータや点検、確認した結果を記録する。 - パレート図

「不良項目」や「機械別不良数」などのデータ項目を降順に並べた棒グラフと、各項目の累積比率を示す折れ線グラフを組み合わせた複合グラフ。不良項目の割合を多い順にグラフにし、重点項目を知り、対策を検討する。 - 層別(グループ別)

不良品を分析する際に、装置や材料など層(グループ)別に分析。データをグループ別に分けて問題点を把握することが可能。 - 特性要因図

問題となっている特性と、その特性に影響していると考えられる要因の関係性をまとめた図。原因と結果の関係を整理することが可能。

図が魚の骨のように見えるので、魚の骨図(fishbone diagram:フィッシュボーンチャート)とも呼ばれています。 - 散布図

関連する2種類のデータを点の集合で示した図。2つの要素を縦軸、横軸として各データを表記し、特性の関係(相関関係)を見ることが可能。

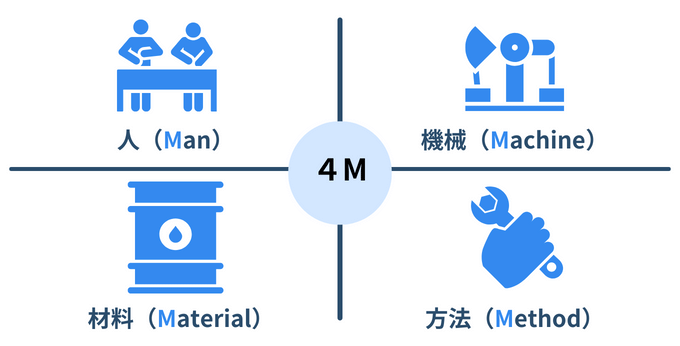

品質管理の4Mとは

品質管理の4Mとは、製品の品質を管理するために必要な4つの要素のことです。

- Man:人(品質管理に関わるすべての人)

- Machine:機械(工場の機械や設備)

- Method:方法(製品の製造方法や作業の手順など)

- Material:材料(製品の材料や部品)

これらの頭文字をまとめたものが4Mであり、不良品を出さずに、正常な製造を行うために4つの要素に分解し分析を行います。

品質管理検定(QC検定)とは

品質管理検定(QC検定)とは、品質管理に関する知識をどのくらいあるかを全国で筆記試験を行い、客観的に評価を行うことができる資格試験です。

2005年に第1回試験が実施され、現在は年に2回(9月・3月)に実施、平成28年には全国で約12万6千名(内、高校生は約9,000名)が申し込んでいる人気の検定で、合格者は累計43万9千名を超えています。

品質管理検定は、下記のポイントにおいて必要な品質管理の知識が問われるもので、4つの級が設定されています。

- 企業においてどのような仕事をされているか(これからするか)

- その仕事において品質管理、改善を実施するレベルはどれくらいか

- その管理・改善をするためにどれくらいの知識が必要であるか

| 級 | 対象者 |

| 1級/準1級 | 品質管理部門のスタッフ、技術系部門のスタッフなど企業内において品質管理全般についての知識が要求される業務にたずさわる人 |

| 2級 | QC七つ道具などを使って品質に関わる問題解決を自らできることが求められる人、小集団活動などでリーダー的な役割を担っており、改善活動をリードしている人 |

| 3級 | QC七つ道具などの個別の手法を理解している人、小集団活動などでメンバーとして活動をしている人、大学生、高専生、工業高校生など |

| 4級 | これから企業で働こうとする人、人材派遣企業などに登録されている派遣社員の人、大学生、高専生、高校生など |

※2023年11月現在の情報です。

品質管理の仕事はきつい?【やめとけって本当?】

品質管理の仕事は不良品が見つかった場合の対応や社内処理、対策など多忙を極めることもあり、「キツイ仕事だ、ストレスだ」と感じてしまう人もいるかもしれません。

各企業では品質管理に関する社員教育を行い、適した人材を品質管理の現場に配置していますが、育成した人材の転職や退職が多いという課題を抱えています。

品質管理の仕事は自社の製品の品質やサービスを守る重要な仕事であり、顧客満足度にも大きく関わる大変やりがいのある仕事です。品質管理についての基礎知識を持つ人材を即戦力として求める企業が増えているため、キャリアアップを考えている社会人だけでなく、就職活動をする学生の受験も増えています。

資格検定の一つに挙げられているのが品質管理検定(QC検定)です。資格保持者は品質管理のあるべき姿、基本をしっかりマスターしていると見なされます。

全社的品質管理(TQC)から総合的品質管理(TQM)への変遷

品質管理の現場では現在、総合的品質管理(TQM)が主流になっています。1990年のバブル崩壊以降、グローバル化に直面した企業が、それに対処するために、TQCの考え方をベースに経営陣の業務にまで拡大、発展させ状況に適応するために生まれたのがTQMです。

JISC(日本産業標準調査会)によると、

- 全社的品質管理(TQC:Total Quality Control)

品質管理に関するさまざまな手法を総合的かつ全社的に展開して適用し従業員の総力を結集して、その企業の実力向上を目指すもの。 - 総合的品質管理(TQM:Total Quality Management)

TQCを発展させた業務および経営全体での品質向上管理。

と定義されています。わかりやすくいうと、

- TQC:主に現場の従業員一人ひとりが主体的に品質管理を行う活動

- TQM:経営陣がトップダウンの形式で品質管理を行うもの

とまとめることができます。

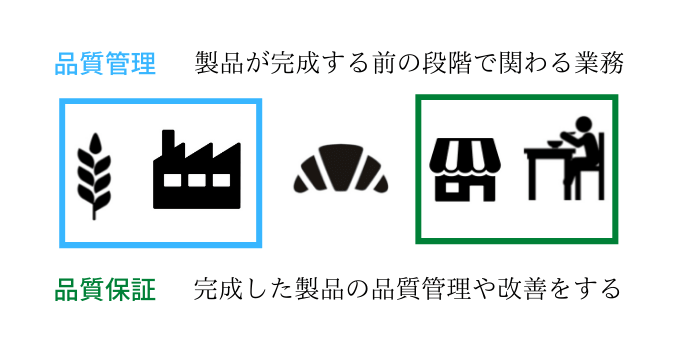

品質管理と品質保証の違い

品質管理と似た言葉に品質保証があります。品質保証とは、完成した製品やサービスが決められた品質であるかどうかを確かめることです。

品質管理と似た言葉に品質保証があります。品質保証とは、完成した製品やサービスが決められた品質であるかどうかを確かめることです。

品質管理と品質保証の違いをまとめると、このようになります。

- 品質管理:製品が完成する初期流動で関わる業務。不良品がなぜできたのかという原因を分析・発見し、業務の改善

- 品質保証:完成した製品の品質の管理や改善、顧客からの製品に対するクレームなどに対応

トヨタの品質管理

最後に日本の品質の高さの象徴的存在、トヨタの品質管理についてみてみましょう。

トヨタの品質管理の原点は、1937年(昭和12年)の創業から1950年代までの会社の基盤づくりの時代に形成されました。1960年代の高度成長の時代に入ると、総合的品質管理が導入され、方針管理やQCサークル活動などの会社発展の基盤となる仕組みを構築。

1990年代のバブル経済崩壊後は、本格的なグローバル化を前にして会社の体質強化の時代となり、TQCを「人と組織の活力を高める活動」として浸透させるべく、TQMへの進化が図られました。2000年代以降は、一層のグローバル化の進展のなか、品質問題を契機として「原点に立ち返ったTQMの実践」が図られています。

トヨタの品質管理に関するメカニズムや手法は、書籍化され詳しく紹介されています。興味のある人は一読してみましょう。

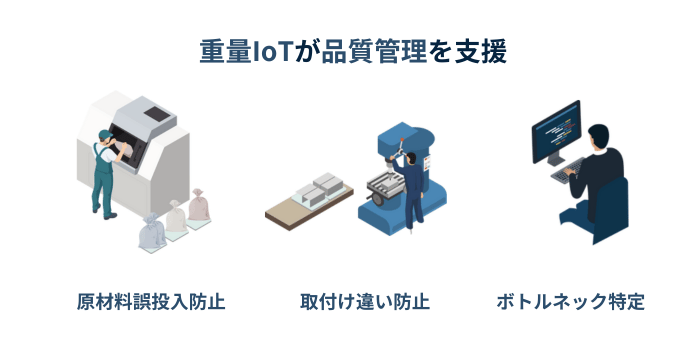

品質管理にIoT活用

重量型工程管理ツールのメリット

IoTの技術を活用して、品質管理体制を強化することが可能です。作業の自動化で人為的ミスを無くし、管理の精度向上を測ることができます。

重量IoTを搭載した工程管理ツール「スマートマットクラウド」は、見えにくい工程内の在庫をリアルタイムで見える化します。

重量センサを搭載したデバイスが重さで在庫量を検知するため、数えにくい在庫、管理の難しい液体や粉末、細かい部品を正確に管理できます。

在庫管理はもちろん、原材料の誤投入、部品のとりちがえ、レシピずれの防止、不良品のカウントによる工程内のボトルネック特定に役立ちます。

重量管理で品質管理をアシスト「スマートマットクラウド」

IoTで在庫管理を自動化、工程カイゼン・DXを進める

スマートマットクラウドはリアルタイム実在庫の見える化で在庫管理、工程カイゼン・DXを進めるIoT SaaSプロダクトです。IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置き場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

AI x IoTで在庫最適化をし続けられる

スマートマットは、最新データ(入出庫の理論値ではなく、現場の実数データ)を溜め続けます。

そして、その大量データをAIが監視・解釈・検知。問題をタイムリーに抽出して改善を提案するので、常に在庫の最適化をし続けることができます。

◆特徴

品質管理改善に役立ったスマートマットクラウド導入事例

スマートマットクラウドは、現在多くの製造業の現場で導入されています。実際に品質管理に貢献している事例をご紹介します。