在庫管理術

不良率【定義・PPM・歩留まり・許容範囲・原因と改善策】

本記事では、製造業の品質管理や生産性向上のために欠かせない重要な指標「不良率」とは何かをわかりやすく説明しています。

計算方法に加え、許容範囲や業界の目標水準、不良の原因や改善手法まで、実務に役立つ知識を体系的に解説します。最後に不良率の改善に役立つIoT機器を紹介するので、ぜひご一読ください。

\耳から学ぶ👂ポッドキャスト/

🎵音が流れます

不良率とは

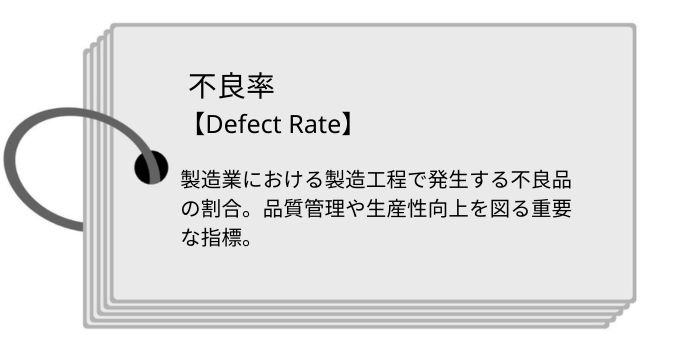

「不良率(英語:Defect Rate)」とは、製造された製品の中で不良品が占める割合を示す品質管理の指標のこと。不良率が高ければ、製品の品質や顧客満足度に悪影響を与え、修正・再製造の手間やコストも増大します。

製造業において不良率は、品質と生産性の向上には不可欠な指標です。そのため、この数値を正確に算出することは健全な工場運営のための基礎となります。

不良率は、以下の式により算出されます。

不良率(%)=(不良品の数 ÷ 総生産数)×100

上記の計算式で算出すると、例えば3,000個の製品から30個の不良品が出た場合、不良率は「1%」となります。

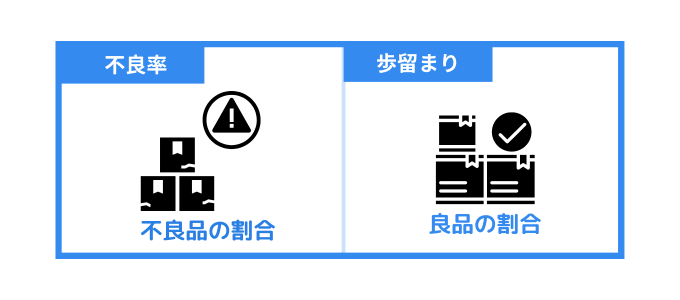

不良率と歩留まりの関係

不良率と対になる概念が「歩留まり(Yield)」です。歩留まりは、工程ごとに投入された原材料や部品に対して、最終的に良品として完成した製品の割合を示します。

-

不良率 =不良品の割合

-

歩留まり≒ 良品の割合

これらは相互に関係しており、理想的には歩留まりが高く、不良率が低いことが望まれます。ただし、歩留まりは材料ロスなども含めた指標であるため、歩留まりの向上が必ずしも不良率の低下と一致するわけではない点には注意が必要です。

不良率の計算式とPPM

不良率は百分率(%)で表されるほか、より精度の高い表現として「PPM(Parts Per Million)」も使われます。一方で、より精度の高い不良率を算出するために、「PPM」を用いて100万個あたりの不良品の数を表します。

PPM=不良率(%) × 10,000

例えば、不良率が1%なら、PPMの値は PPM = 1 × 10,000 = 10,000PPM となります。このように、PPMはより微細な品質の差異を見極めるための指標として、ハイテクノロジーな製造業で主に扱われています。

不良率の許容範囲・目標値

不良率の目標水準は、業種や製品によって異なりますが、統計学的な基準である「シグマ(σ)」を用いて評価されることがほとんどです。基本的に、目標水準であるシグマレベルは次表の2つに大別して、評価されます。

| シグマレベル | 不良率 | PPM(不良数/100万) |

|---|---|---|

| 3σ | 約0.27% | 約2,700PPM |

| 6σ | 約0.00034% | 約3.4PPM |

6σは非常に高い品質レベルを示し、航空機や医療、自動車といった安全性重視の産業で採用されます。一般的な製造業では3σ程度が目標とされることが大半です。

3σ・6σの一般的な定義を具体的に説明すると、

- 3σ :不良率は約0.27%(1,000個中、約2.7個の不良品がある)

- 6σ :不良率は約0.00034%(100万個中、約3.4個の不良品がある)

となります。

不良品の主な原因【4M/5M/5M+1E】

不良品の発生要因は以下のように分類されます。

- Man(人):作業員のミス、訓練不足、注意力の低下

- Machine(機械):設備の故障、メンテナンス不足

- Material(材料):原材料の品質不良、調達ミス

- Method(方法):手順の不備、作業マニュアルの欠落

- Measurement(測定):検査機器の誤作動、精度不足

- Environment(環境):温度、湿度、清掃状態など作業環境

これらを合わせて「4M」「5M」「5M+1E」と呼び、製造現場での品質トラブルの要因分析に使われます。

「4M」は、上記のMan(人)、Machine(機械)、Material(材料)、Method(方法)の4つのこと。これにMeasurement(検査・測定)の要素を加えたのが「5M」。さらにEnvironment(環境要素)を加えたのが、「5M+1E」となります。

Man(人):ヒューマンエラー・人的ミス

4Mの基礎であるMan(人)とは、人=現場の作業員・スタッフのことで、機械操作や材料投入、方法にはすべて人手が介するため最も重要視されている発生要因です。

また一方で、不良品の発生のほとんどの要因がMan(人)、ヒューマンエラーや人的ミスによるものとされています。

Machine(機械):機械・設備の故障、保全不足

機械や設備の故障や不具合、機械の清拭やクレンジング・メンテナンス不足によっても不良品は発生します。特に不具合やメンテナンス不足を見逃したまま、生産を続けると不良品が急激に増加する危険性も孕んでいます。

Material(材料):原材料の品自体良、調達ミス

そもそも原材料が品質不良であり、生産前検査での不良の見落としや加工するまで不良の見極めが難しく、品質不良に繋がる場合があります。

製造業ではひとつの製品を生産するために、多種多様な原料が必要であることが多く、調達業務フローや在庫管理業務が煩雑であったり、属人化していたりする場合、調達ミスや原料間違いが発生しやすくなります。

Method(方法):手順の不備、作業標準書の欠落

生産手順に不備があった場合や、作業標準書(マニュアル)に遵守していない場合、不良率が上がる可能性は高くなります。

また一方で、そもそも作業標準書の内容が機械・設備の動作や人員配置に厳しい条件であったり、マニュアル・手順書が欠落し、現場スタッフの経験と記憶だよりであったりする場合も、不良品の発生要因となります。

Measurement:検査機器の誤作動、精度不足

特にプロセス製造でよく見られますが、原料の調合前後や生産直前の試運転で原料・調合材料・試運転ワークスを検査します。その際に検査機器が誤作動を起こしたり、必要な精度を満たしていなかったりする場合、生産品の品質不良に繋がります。

機械や設備と同じく、製造現場で使用している検査機器なども品質維持のために、保全活動や精度確認を行うことが必要です。

Environment(環境):作業環境

工場や生産ライン内の温度や湿度、気圧管理ができておらず、品質を担保する生産環境が整っていなければ、不良品が発生しやすくなります。

特に注意すべきは、医薬・化学の分野におけるクリーンルームや食品加工における清潔区域。掃除やフィルター交換が不適切である、管理区内への立ち入りルールを遵守していない、などの理由で生産・加工に不適切な作業環境となりえます。

不良率を下げる改善手法

不良率の低減は、一朝一夕では実現しません。現場の実態に応じて複合的な対策を講じる必要があります。以下は、製造現場で成果が出やすい実践的アプローチです。

- QC手法の活用:パレート図※1、特性要因図を活用し原因を可視化

- PDCAサイクル:継続的な改善のサイクルを実践

- 5S活動の徹底:整理・整頓・清掃・清潔・しつけで現場を整える

- 標準化と教育:作業標準の整備とスタッフ教育

.png?width=680&height=346&name=Defect%20Rate01%20(1).png)

QC手法の活用(パレート図・特性要因図など)

発生頻度が高く影響の大きい不良要因を特定するには、パレート図が有効です。また、不良の背後にある「なぜ」を掘り下げるには、特性要因図(フィッシュボーン図※2)を活用して、Man・Machine・Material・Method・Measurement・Environmentの観点から原因を可視化します。

ここでは、あくまでも現場スタッフの経験や勘に頼らず、定量的なデータで原因を絞り込んでいくことが重要です。

※1:重要度の高い要因を視覚化するグラフ。一般的には対策の優先順位づけに活用される。

※2:魚の骨のような形で、事象の因果関係の構造を視覚的に整理する図。

PDCAサイクルの継続実践

改善活動は、計画(Plan)→実行(Do)→評価(Check)→改善(Act)の4ステップを繰り返すことが基本。 一度の施策で成果が出なくても、仮説を立てて検証を重ねることで、改善の精度が高まります。

特に注意したいのは評価(Check)段階。分析の質が低いと改善が形骸化します。データの整備とクレンジングをセットで考え、的確な分析が行えうことが、成功のカギです。

5S活動による現場整備

5S(整理・整頓・清掃・清潔・しつけ)は、ミスや不具合の「温床」を取り除く土台です。 資材の置き場所や在庫の可視化が徹底されていないと、誤投入や欠品が不良につながる恐れがあります。

5Sはルールの徹底や教育だけでなく、定期的にチェックリストなどを用いて運用状態を点検することが、より実践的な改善につながります。

作業標準化と現場教育の徹底

属人化している作業工程を標準化し、マニュアルを整備することで、誰が作業しても一定の品質を確保できます。 新人や非正規スタッフの増加に備え、「見て覚える」ではなく「仕組みで覚える」環境が重要です。

またマニュアル遵守のためには教育だけでなく、動画マニュアルや作業をナビゲートしてくれるアプリ・システムの活用することで、再現性が向上し、結果的に教育コストの削減にもつながります。

IoT・センサの導入による「予兆管理」

現場での「気づき」に依存した管理では限界があります。IoT重量センサや温湿度センサなどの導入により、「異常が起きてから対応する」から「以上の兆候を捉えて予防する」へシフトすると、品質管理のクオリティを高めることが可能です。

データの推移や傾向を基にして「予兆」を捉えることは、異常が起きてから対処するより効果が大きい改善アプローチとなりえます。

不良率に関するよくある質問(FAQ)

Q1. 不良率とは何ですか?

A. 不良率とは、製造した製品の中で不良品が占める割合を示す指標です。不良品の数を総生産数で割って算出します。現場では「PPM(Parts Per Million:百万個あたりの不良数)」で管理するケースも多く、品質改善の基盤となる数値です。

Q2. 不良率が高くなる原因は何ですか?

A. 不良率が高まる要因は、人・設備・材料・方法・環境など多岐にわたります。たとえば、作業手順のばらつき、設備の不調、原材料の品質変動、測定制度の不備、温湿度などの作業環境が挙げられます。これらが複合的に影響するため、現場全体を俯瞰して改善点を見つけることが大切です。

Q3. 不良率を下げるにはどうすればよいですか?

A. まずは不良発生の要因を見える化し、頻度や影響度の高いものから優先的に改善することが有効です。QC手法(品質管理手法)の活用、作業標準の徹底、5Sや3定による現場整備、設備の予防保全などが代表的なアプローチです。

さらにIoTを活用したリアルタイム監視を導入すれば、異常の早期発見と予防的な対策が可能になり、不良率低減につながります。

不良率とIoTによる予防的管理|スマートマットクラウド

現場のあらゆるモノの流れをIoT重量計で見える化する「スマートマットクラウド」を活用すれば、原材料の誤投入・過不足といった人為的ミスの早期発見が可能となり、不良品の発生を未然に防ぐことが可能です。

>IoT重量センサの上に管理したいモノを置くだけで、数量を自動計測。数えにくい液体・粉末形状の資材、多品種で類似品の多い機械消耗品、管理の難しい仕掛品も正確に計測し、クラウド上で記録・管理します。

倉庫や各拠点に点在している在庫、冷蔵庫や保管庫の中など、見えない場所の在庫もIoT重量計に載せるだけで遠隔から一元管理できます。

資材や原材料管理をIoT重量計で自動化することで、在庫重量の変動をリアルタイムに把握。「いつ・どこで・どれだけ使われたか」を正確に管理することが、品質と効率の両立に繋がります。

◆特徴

- 在庫管理工数削減:日次での在庫確認と発注を自動化。リモート管理もOK!

- 欠品・過剰在庫防止:自動発注機能の活用で適正在庫を維持

- 在庫差異を縮小:重量計測で正確な在庫数を自動記録

- 在庫管理の形式知:属人化しやすい在庫管理ノウハウを共有

製造業のスマートマットクラウド導入事例

スマートマットクラウドは現在、数多くの製造業の現場で導入されています。スマートマットクラウドを導入することで、製造現場での在庫管理や工程の効率化が進み、不良率の低減や生産性の向上に貢献した事例を紹介します。