在庫管理術

4Mとは?製造業の品質管理に必須の4M分析・変更管理・5M+1E・6Mをわかりやすく解説

この記事では、製造業・品質管理の4M、4M分析と書き方、4Mの申請、4M管理表、5M+1Eと6Mについてわかりやすく解説していきます。

\耳から学ぶ👂ポッドキャスト/

🎵音が流れます

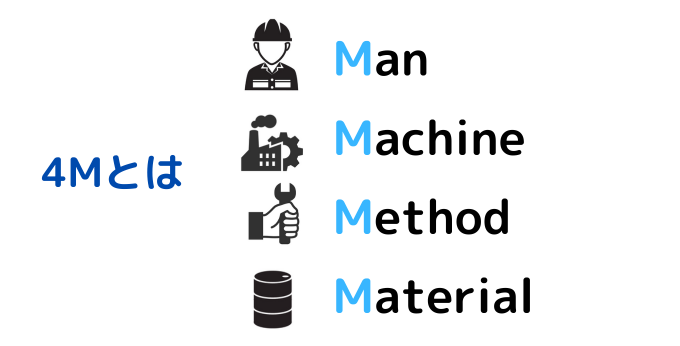

4Mとは?品質管理の基本のフレームワーク

4Mとは、製造業における品質管理の基本的なフレームワークであり、「Man(人)」「Machine(機械)」「Material(材料)」「Method(方法)」から構成されています。

4つそれぞれのアルファベットの頭文字から、4Mと呼ばれています。

これらの要素を体系的に分析・管理することで、製品の品質を維持・向上させることが可能となります。

Man(人)

人=現場の作業員・スタッフのことです。一定の品質を保つには、現場の作業員・スタッフの能力を維持・管理することが不可欠。

製造過程においては、機械の制御や操縦、材料の選別や確保、正確かつ迅速な方法を実施するなど、熟練・鍛錬された技術やスキルが必要です。

そのためには、各作業員・スタッフのスキルや適正を分析・把握し、しっかり管理の上、作業別に的確な作業員・スタッフの配置を考えなければなりません。

機械や材料、方法はすべて人の手によるものであり、「人」こそが4Mの中の基礎であり、最も重要とされています。

Machine(機械)

製造業の生産の現場には、さまざまな機械や設備が導入され、稼働しています。製品の安定品質を維持するためには、

- 機械や設備の保守(予防保全や点検)

- 機械や設備の的確なレイアウト(配置)

- 機械や設備を効果的に使いこなす人材の配置

- 機械や設備の生産履歴

- ヒューマンマシンインターフェイス※1の構築

※1:作業者と機械・設備の間でデータをやり取りするためのシステムやデバイスのこと(略:HMI)

Material(材料)

製品を製造するには、さまざまな原材料や部品などの資材を調達することが必須です。

そして製品の品質管理において、安定した製造を行うためには、以下のような材料の管理を行う必要があります。

- 材料の調達量(機会損失や過剰在庫予防)

- 材料の調達手段(仕入れ先の選定・購入場所からの流通方法・購入価格)

- 材料の検査(欠陥や不足がないかの確認)

Method(方法)

ここでいう方法とは、製品を製造したり品質チェックをする方法のこと。品質管理においては、各製造工程や品質検査工程の標準化(決められた手順・方法)は不可欠となっています。

そのためには、標準書(マニュアル)の作成はもちろん、適宜な見直しや改正を行います。またマニュアルを更新する場合も「4M変動」のひとつに相当します。

4M分析の方法と活用例

4M分析とは

労働における事故や災害の原因を分析したり、対策を検討したりする際に、要因を4Mで分析する手法を「4M分析」といいます。

災害やトラブル対策に使われる4M分析では、「Man(人)」「Machine(機械)」「Material(材料)」「Method(方法)」を用いるのが一般的です。ただし一部の災害要因分析では、Media(媒体)やManagement(管理)といったアレンジ要素が使われることもあります。

- 人(Man)本:本人及び本人以外の直接関与した人、人的原因

- 機械(Machine)設備、機械などの原因

- 媒体または環境(media)作業環境、マニュアル、作業情報などの原因

- 管理(management)管理システム、方法の原因

4M分析の方法

実際に、紙を4つに区切ったラインを引き、それぞれ4箇所を人(Man)、機械 (Machine)、媒体または環境(media)、管理(management)に分類します。

問題の原因として思い当たる項目を、それぞれに相応する箇所ごとに書き出します。「なぜなぜ分析」などの思考プロセスや事実・データを活用し、ひとつずつ究明していきます。白黒つけて、項目が白なら潰していきます。

グレーであったり、黒だと考えられるものについてより一層精査し、原因が把握できれば、4M分析の結果を現場スタッフで共有します。

このようにすることで、事故や災害の再発防止を図ることができます。

4M変更管理(変化点管理)の重要性

4Mは「変化点管理」の基本フレームとして、トヨタ生産方式をはじめ多くの製造現場で変更管理に活用されています。各4Mに変更が発生する際には、影響範囲の明確化、対策立案、記録保存を含むプロセス全体が求められます。

ちなみに品質管理に定評のあるトヨタでは、変更管理は変化点管理とも呼ばれています。変更管理では、以下のような4Mの変更点を明らかにします。

- Man(人)担当者の変更/ローテーション・休暇など

- Machine(機械)機械や設備の新設・変更・移動・改造/工場の移転・新設/工具の変更・更新など

- Method(方法)製造方法・操作方法の変更/製造条件の変更など

- Material(材料)材料や仕入れメーカーの変更など

上記の4Mの変更点を、変更があるごとにマニュアル・管理表・4M変更申請書に明文化し、予想される影響やその対策を記入しておきます。

事前に予測できなかったトラブルが発生した場合も、変更点を記入しておくことが速やかな原因特定と解決につながります。

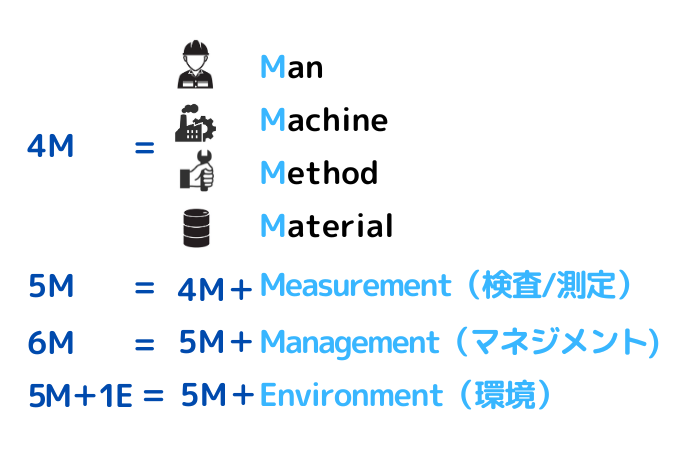

4M進化系の登場|5M/5M+1E/6M

近年の多品種少量・短納期生産やスマートファクトリー化の流れにより、4Mに加えて「Measurement(測定)」「Environment(環境)」「Management(管理)」を拡張した5M、5M+1E、6Mという概念も登場しています。

これは検査制度・作業環境・経営判断といった新たな品質変動要因を捉えるための進化系フレームです。

検査・測定の要素を追加した5M

5Mとは、4MにMeasurement(検査・測定)の要素を加えたものです。

原材料の正しい計測、品質測定や検査は製品の品質維持に不可欠です。測定と検査基準を統一し、計測・検査の精度を高めていく必要があります。

環境要素を追加した5M+1E

5Mに環境要素を加えたものを5M+1Eといいます。製造業では工場内の温度や湿度、気圧等の環境が品質に影響を及ぼします。品質の安定には、品質に関係する環境条件を一定に保つ必要があります。

マネジメントの要素を加えた6M

5Mにマネジメントの要素をプラスしたものが6Mです。製造業では多品種少量生産が主流となり、ひとつのラインで複数品種の製造をおこなうことが増えています。生産ライン全体を俯瞰して把握し、どのラインで何をどれだけ生産するか決定するマネジメントの重要性は高まりつつあります。

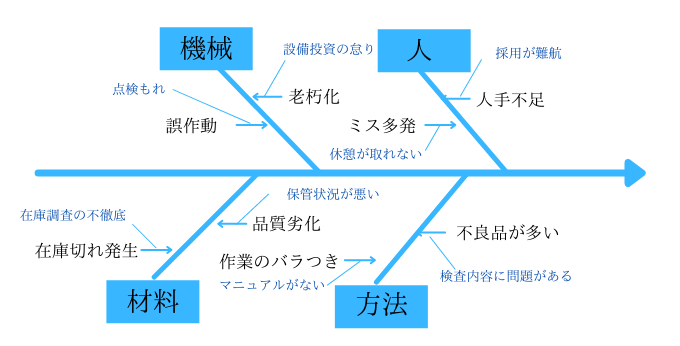

4Mと特性要因図の連携

4Mをつかって原因の本質をスムーズに究明できれば、製造業の品質管理に役立てることができます。原因の構造化と改善方針の可視化に有益なのが「特性要因図(フィッシュボーン図)」です。

4M分類を軸として要因を書き出し、QCサークル活動や工程改善などに役立てます。

特性要因図の書き方

フィッシュボーン図とはQC活動において活用される図のこと。結果をあらわす尺度、不良率、売上⾼といった特性と要因との関係を整理して魚の骨のような形をした図を作成します。

例えば、不良品の発生原因を特定する際に、特性要因図を用いて各要素の影響を以下の図のように可視化できます。この図をもとにして、効果的な対策を講じることが可能です。

●特性要因図の具体例

4M分析に関するよくある質問(Q&A)

Q1. 4M分析とは何ですか?4M分析シートとはどういうものですか?

4M分析とは、問題や不具合の原因をMan(人)・Machine(機械)・Material(材料)・Method(方法)の4視点で整理する分析手法です。4M分析シートは、この4視点ごとに事実・要因・確認結果を記録するためのフォーマットで、原因の抜け漏れを防ぎ、分析内容を共有・再利用しやすくする役割を持ちます。

Q2. 4M分析は事故やトラブルの原因分析にどう使われますか?

事故や不良が発生した際に、4Mそれぞれの観点から「何が変わったか」「何が不十分だったか」を整理することで、真因を特定しやすくなります。人為ミスとして片付けず、設備設計や作業標準、材料仕様の問題まで掘り下げられる点が4M分析の強みです。

Q3. 4M分析を行う順番や注意点はありますか?

4Mに厳密な順番はありませんが、まず事実を整理し、次に4Mごとに要因を列挙するのが基本です。推測や精神論を避け、現場・データ・記録に基づいて整理することが重要です。また、対策まで落とし込まないと分析で終わってしまう点にも注意が必要です。

スマートマットクラウドによる4Mデータの可視化と活用

スマートマットクラウドは、IoT技術を活用した在庫管理ソリューションであり、4Mの各要素に関するデータをリアルタイムで可視化・分析することが可能です。

「スマートマットクラウド」は現場のあらゆるモノをの流れをIoT重量センサで見える化。発注を自動化し、補充や棚卸を効率化する在庫管理システムです。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。リアルタイム消費に近い在庫や現場のモノの流れを管理画面で確認でき、4M分析に関わるモノの流れの各要素を時系列で可視化することができます。

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

●置く場所を選びません

スマートマットは、電源不要・通信内蔵で冷蔵・冷凍庫内でも設置可能です。原材料や部品の残量をリアルタイム検知し、4Mの「Material」「Machine」管理にも活用できます。

● API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

●リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

4M各要素に活用されたスマートマットクラウドの導入事例

スマートマットクラウドの導入により、4Mの各要素に関するデータを効率的に管理し、品質の安定化や業務の効率化を図った事例をご紹介します。