在庫管理術

TPM活動【意味・狙いと16大ロス・8本柱・自主保全の7ステップ・TPSとの違い】

この記事では、製造業におけるTPM活動の意味や狙いと16大ロス、8本柱、自主保全の7ステップ、TPSとの違いなどをわかりやすく解説。ロスを未然に防ぎ、ゼロにするために役立つシステムもご紹介!

製造業におけるTPM活動とは【意味を簡単に】

TPM(英語:Total Productive Maintenance)は、とは、設備の故障や不良などのロスを事前に防ぎ、生産性を最大化するための全社的な改善活動です。

社団法人日本プラントメンテナンス協会(JIPM)によって、1971年に提唱され、総合的生産保全や全員参加の生産保全とも呼ばれています。

社団法人日本プラントメンテナンス協会(JIPM)では、TPMを次のように定義しています。

「生産システム効率化の極限追求(総合的効率化)をする企業の体質づくりを目標にして、生産システムのライフサイクルを対象とし、“災害ゼロ・不良ゼロ・故障ゼロ”などあらゆるロスを未然防止する仕組みを現場現物で構築し、生産部門をはじめ、開発、営業、管理などの全部門にわたって、トップから第一線従業員に至るまで全員が参加し、重複小集団活動によって、ロス・ゼロを達成すること」

公益社団法人日本プラントメンテナンス協会

TPM活動は、自動車部品製造業、電子部品製造業、食料品製造業などの製造業を中心に導入されていますが、近年では企業の継続的繁栄の基礎条件を確立することを期待されており、TPMそのものが新しい経営モデルを構築する手段として進化しています。

*TPMは、公益社団法人日本プラントメンテナンス協会の登録商標です。

TPM活動の狙いと16大ロス

TPM活動の狙いは、製造工場および設備を適切に維持、改善し続けることで、故障、製品不良、作業のムダなどのロスを未然に防ぐことです。

TPMでは、設備や⼯程が理想的に稼動している状態と、現在の稼動状態の差分を「ロス」と捉えます。

TPMでは生産の効率化を阻害するロスを、

-

設備の効率化を阻害する8大ロス

-

人の効率化を阻害する5大ロス

-

原単位の効率化を阻害する3大ロス*

上記の合計16種類に区分し、16大ロスと定義しています。

*原単位:一定量の製品を生産するのに必要な、原材料やエネルギーの量を表す単位。

設備の効率化を阻害する8大ロス

故障ロス

突発的・慢性的に発生している故障によるロスで、時間的なロス(出来高減)、不良品発生による物量減(もしくは生産総数減)による2種類のロスがあります。

一般的に修理に関する時間が5〜10分以上かかった場合を故障としています。

段取り・調整ロス

現製品の生産終了時点から次の製品への切替え・調整を行い、完全な良品ができるまでにかかる時間的なロス。

刃具交換ロス

主に、機械加工職場や溶接職場で行われるバイトや砥石などの刃具やチップの定期交換や、折損・スパッタ付着などによる一時的な交換、ドレッシングに伴う時間的なロスと、交換の前後に発生した不良や手直しなどの物量的なロス。

立上がりロス

設備のスタートアップ時などで、チョコ停・小トラブルなど機械的なトラブルがなく、品質が安定し良品を生産できるまでの時間的なロスと、その間に発生した不良や手直しなどの物量的なロス。

チョコ停・空転ロス

故障ロスのように部品交換・修理を伴わない短時間の停止ロス。代表的な例は、搬送部でのワークの詰まりやひっかかりなどによる一時的な停止で、停止時間は5分以内とされている。

速度低下ロス

設備設計時のスピードに対する実際のスピードの差によるロス、あるいは設計時点のスピードが現状の技術水準またはあるべき姿に比べて低いなどを指し、設備のスピードが遅いために発生するロスのこと。

手直し・不良ロス

不良による物量的ロス(廃棄不良)と、修正して良品とするための時間的ロス。

シャットダウン(SD)ロス

設備の計画的なメンテナンスを行うために設備を停止する時間的ロスと、メンテナンス後の設備の立ち上げや調整時に消費する物量ロス。

人の効率化を阻害する5大ロス

管理ロス

材料待ち、指示待ち、故障復帰待ちなど管理上発生するロス。

動作ロス

動作経済の原則に反する作業方法やスキルの差によって発生するロスで、部品を取るための歩行や移動ロスなどが対象。

編成ロス

多工程持ち・多台持ちにおける手待ち時間やコンベヤ作業におけるラインバランスのロス。

自動化置き換えロス

簡易的な自動化に置き換えることで省人化できるのに、それを行わないために生じるロス。

調整測定ロス

品質不良発生・流出防止のため、測定・調整を頻繁に実施しているためのロス。

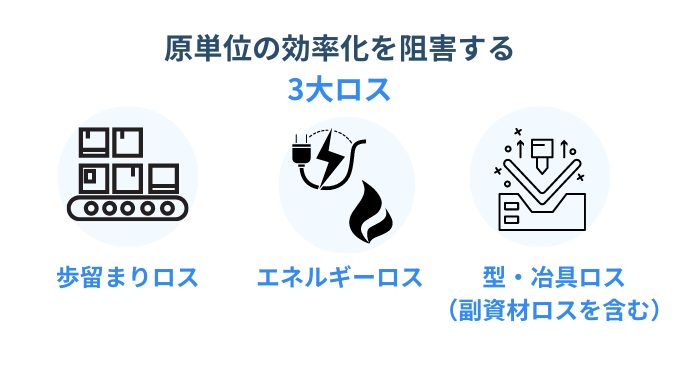

原単位の効率化を阻害する3大ロス

歩留まりロス

素材重量と製品重量の差、素材投入総量と製品重量の差による物量ロス。

エネルギーロス

電力、燃料、蒸気、エア、ガス、水(排水処理を含む)などのエネルギーに関するロス。

型・冶具ロス(副資材ロスを含む)

製品をつくるために必要な型・冶具工具の製作・補修に伴って発生するロス。

これらの16大ロスを明確に認識し、減らして、防ぐことがTPM活動では欠かせません。

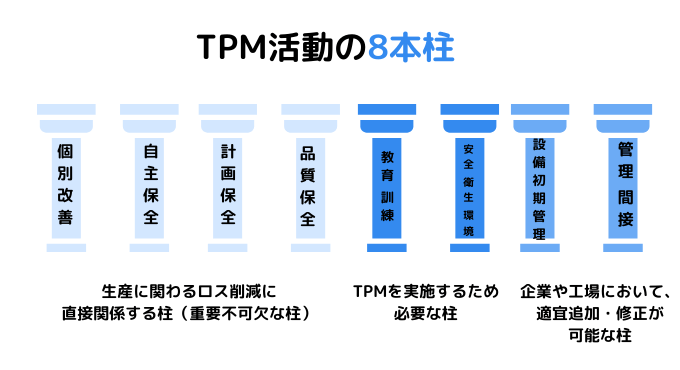

TPM活動の8本柱

TPM活動では、生産に関わるすべての部門の人材でチームを構成し、ロスの防止と予防を目的として、業務の振り返りや改善などの活動を、部門や職種の垣根を越えたチームで取り組みます。

つまり、小集団活動*です。TPMでは、この小集団活動を「柱」(Pillar)と表現します。そして、この柱には以下の8本があります。

*小集団活動:職場のメンバーを中心とした全員参加・自主管理方式の職場改善活動のこと。TPMでは、トップから第一線従業員まで全員が参加する。

生産に関わるロス削減に直接関係する柱(重要不可欠な柱)

生産ラインの各工程や設備を個別にチェックし、問題箇所を改善する活動。

②自主保全

作業するオペレーター自ら、作業現場や設備を自主的に保全する活動。

③計画保全

設備故障の削減や劣化を発見するために保守部門が行う計画的に行うメンテナンスなどの活動。

④品質保全

不良品が発生しないための生産ラインの構築及び不良品が発生する可能性がある箇所を予想し、対策を立てる活動。

TPMを実施するために必要な柱

⑤教育・訓練

効率的な生産活動を維持するための知識や技術力をしっかりマニュアル化し、継続的に訓練・教育する組織づくり。

⑥安全・衛生・環境

事故や災害を防止し、現場および作業員の安全と衛生を管理する工場づくり。ゴミの削減や省エネ対策も含まれます。

企業や工場において、適宜追加・修正が可能な柱

⑦設備初期管理

製品や設備を開発、導入する初期段階から、実際の稼動後に予想されるロスを考慮し、予防や対策を考える体制づくり。

⑧管理・間接

生産現場で発生するロス削減のために、管理部門や間接部門が現場をサポートする事務効率の高い職場づくり。

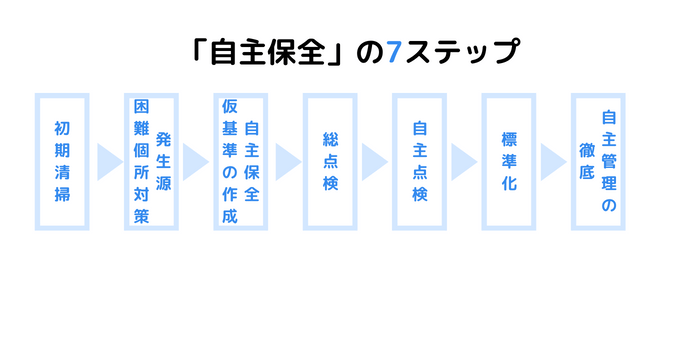

TPM活動の基本「自主保全」の7ステップ

TPM活動の中でも最も基本的な活動とされているのが自主保全です。自主保全は以下の7つのステップに沿って進めます。

第1ステップ「初期清掃」

設備の清掃、点検を中心とした活動。設備の清掃と不具合の確認と復元。復元は潤滑油やその他の油/溶剤の補給、ネジ等のマシ締めなどの軽作業範囲内。

第2ステップ「発生源・困難個所対策」

不具合箇所を発見する能力と改善する能力を養う活動。不具合を見つけ、第1ステップの軽作業内での復元が困難な箇所の解決案を立案または改善し、清拭・点検時間を短縮。

第3ステップ「自主保全仮基準の作成」

解決案の現場投入とそれに伴う改良。設備の姿図を描き機能、構造を学習し、設備のあるべき姿に向けた基準書を作成。

第4ステップ「総点検」

設備点検と問題の確認。どのような点検をどのように行うのか、点検項目を洗い出し、また点検技能教育も併せて実施する。設備を隅々まで点検し、気づかなかった欠陥の摘出、復元・改善。

第5ステップ「自主点検」

問題を踏まえ、効率よく確実に維持できる清拭・点検基準の作成、自己点検チェックシートなどの作成と点検作業時のシート活用。さらに点検項目の改良を継続していく。

第6ステップ「標準化」

改良した点検項目の現場投入。現場管理項目の標準化と維持管理を行い、完全システム化を推進する。

第7ステップ「自主管理の徹底」

点検の維持と保全記録の保存。また保全記録の解析による設備改善や保全管理の推進。

自主保全活動そのものを企業方針や目標に則ったカイゼン・ムダ排除・経費削減の常態化に繋げる。

上記の7ステップを進めるにあたり、5Sやなぜなぜ分析などを上手に利用することもポイントです。

TPMとTPSの違い

TPMとよく似た製造業の言葉にTPSがあります。TPSとは、トヨタ生産方式のこと。

トヨタ生産方式は、自働化*とジャストインタイムという2つの考え方を柱として確立された生産の効率化を図るための生産方式です。

TPM活動で行う16大ロスのゼロ化は、「異常が発生したら機械がただちに停止して、不良品を造らない」という考え方である自働化の成功に大きく貢献するため、お互いに相乗効果があり、相性が良いと言われています。

*トヨタではニンベンの付いた「働」の漢字を使用

TPM活動に関するよくある質問

Q. TPMとはトヨタの関係とは?

A. TPMはトヨタ生産方式(TPS)とは別の概念ですが、目的は共通しています。TPSが自働化やジャストインタイムで生産の流れを最適化するのに対し、TPMは、設備の安定稼働を実現し、故障・不良・災害の発生ゼロを目指す取り組みです。両者は相互補完の関係にあります。

Q. TPMにおける小集団活動とは?

A. TPM活動では、職場単位で少人数のチームを組み、ロス削減や品質向上を目指す改善活動を行います。これを小集団活動と呼び、従業員一人ひとりが自ら考え、改善提案を出すことを重視します。現場主体の改善を積み重ねることで、全体最適を実現します。

Q. TPMトレーニングとは?

A. TPMトレーニングは、設備保全・品質管理・安全管理に関する知識やスキルを習得する教育プログラムです。作業者自身が設備を理解し、異常を早期に発見・対処できるようにすることを目的としています。教育・訓練の柱はTPMの「8本柱」のひとつに位置づけられます。

ロス削減を強化するTPM活動をサポート!「スマートマットクラウド」

スマートマットクラウドは消費スピードが読みにくい保全品のひとつである機械消耗品の在庫管理・発注に最適。

品目が多く、使用・消費スピードも読みにくい保全品の在庫管理にもIoT重量計でリアルタイム在庫管理が可能なスマートマットクラウドがおすすめです。

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

●置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

●API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

●リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

●AI x IoTで在庫最適化をし続けられる

スマートマットは、最新データ(入出庫の理論値ではなく、現場の実数データ)を溜め続けます。

そして、その大量データをAIが監視・解釈・検知。問題をタイムリーに抽出して改善を提案するので、常に在庫の最適化をし続けることができます。

◆特徴

- 在庫管理工数削減:日次での在庫確認と発注を自動化

- 欠品・過剰在庫防止:自動発注機能の活用で適正在庫を維持

- 在庫差異を縮小:重量計測で正確な在庫数を自動記録

- 自動発注:消費が予測しにくい保全品も予め決めた発注点で自動発注