在庫管理術

ロット管理|製品の在庫管理やトレーサビリティに有効なロット管理とは?

この記事では、ロット管理の意味、使い方、トレーサビリティとの関係、方法、メリット、注意点について解説します。

ロットとは?

ロットとは、同じ製品の製造数量、つまり同一製品をまとまりとした最小単位を示す言葉です。主に製造業*1で使用され、基本的には、同一条件のもとで一度に生産されたものはすべて同一ロットになります。

ロットの単位には特に決まりがなく製造側が独自に設定でき、製造現場によっては、1ロットが10個や100個だったりすることも。ロットの数量基準も製品形態によって異なり、枚数や長さ(M:メートル)、重量(kgや、t:トン)で扱われる場合があります。

*1:製造業以外で使うロットとして物流業界のロットがあります。輸送トラックの積載容量を考慮し、配送効率を上げるために決められた「輸送ロット」や「配送ロット」、またバーコード管理がしにくい細小製品について、効率よくまとめた数量で保管するために「保管ロット」を付けて管理する場合があります。

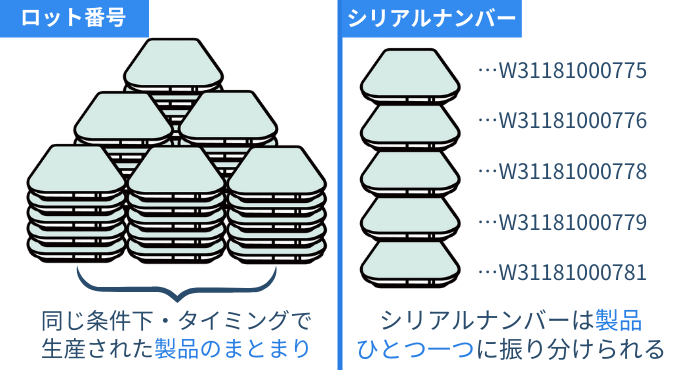

ロットとシリアルナンバーの違い

ロットとシリアルナンバーの違いは、ロットは同じタイミング・製造条件下で生産された製品のまとまりの最小単位に対し、シリアルナンバーは製品ひとつ一つに割り振られる番号・記号の羅列です。

シリアルナンバーは製品固有の番号・記号の羅列であるため、一個単位で製品の特定が可能ですが、ロット番号*2は製造者・製造場所・製造されたタイミング・原料・数量までしか特定できません。

*2:ロット番号については、後述の「ロット管理とは?」に詳細を記載

ロットの使い方

ロットは製造、管理、購入の各工程において使い方が異なり、大きく分けると以下のように3つの種類があります。

製造ロット

製品の製造は在庫過多の防止や人件費・原材料費の削減において重要な役割を持ちます。

需要や受注量をしっかり把握した上で、製品の製造を計画的に行う必要があります。計画的に製造していくために指定する製造量を製造ロットといいます。

最小ロット

製造工場が1回に作る最小の製品の量を最小ロットといいます。

自社で設定する場合が多いですが、購入者側との交渉により生産ラインや生産コストに負荷が掛からない範囲で設定が変わる場合もあります。

最小ロットで利益を出すには、顧客先を増やす営業努力や生産コストをなるべく上げずに最小ロットを少なくする製造努力が必要です。

購入ロット

製品を取引先から購入する際に、指定した数量を購入ロットといいます。

購入ロットは取引先との関係に大きく関わるため、製造元で決めるよりは顧客との交渉によって決められることが数多くあります。

例えば、製造側での製造最小ロットが200個であっても、顧客の購入ロットが40個と指定されれば、製造最小ロットを下回ることになります。

ロット管理とは?

ロット管理とは、同じ種類の商品を大量に生産・管理を行う場合に決める同一製品のまとまりの単位であるロットを使い、ロット番号を製品ごとに割り当てることで商品を管理していくことです。

ロット番号の付け方は会社によって異なりますが、生産年月日や製造所・工場建屋・担当などを記号化し、当日の生産で何ロット目かを生産当事者が判別できるような番号の羅列であることが多いようです。

ロット管理のメリット

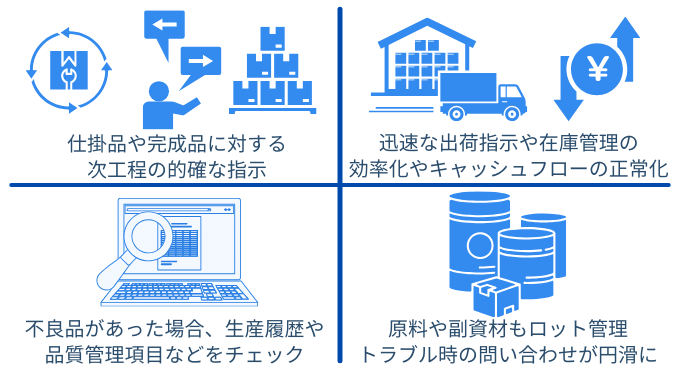

製品に割り振ったロット番号を用いて製造から出荷まで管理すると、生産現場では仕掛品の管理が容易となり、また完成品では検査工程や出荷の指示を的確に出すことが可能です。

倉庫での保管においては、迅速な出荷指示や在庫管理の効率化が可能が図れ、適切な在庫管理*3によるキャッシュフローの正常化にも役立ちます。

また製品になにかしらの不良が検査工程や取引先で発見された場合、ロット番号から生産履歴や品質管理項目などを辿り、原因の究明に活用されます。

さらに自社製品だけでなく、生産のために調達した原料や副資材のロット管理も重要です。自社の製品ごとに、どのロット番号の原料や副資材を使用したかを生産履歴に記録しておくのが良いでしょう。

原料に何らかの異常があると考えられる場合には、原料を製造する際に何かしらのイレギュラーがあったかどうかを調達先に問い合わせて、ロット番号から追跡することが可能です。

- 製造する最低数量をコントロールすることによって、在庫過多のコストを削減可能

- 材料費や人件費や工場での機械稼動の光熱費などのコストも削減できる

- 在庫管理が効率化できる

- 不良品の特定、追跡がスムーズになる

*3:適切な在庫管理とは過剰在庫・滞留在庫・不動在庫などがなく、在庫スペースや資産計上によるキャッシュフローの悪化が生じない「適正在庫」のこと

ロット管理の方法

番号を振り、同一ロットごとに保管する

製品の現物にロット番号を振り、印字やスタンプ、シールなどで貼り付けて、同一ロットごとに保管する。近年では二次元コードでロット番号を生成し、保管することも可能。生産履歴を残す書類やシステムには、ロット番号を手書き、エクセル入力・システム入力をして管理する。

在庫管理システムを導入する

スキャナーやハンディターミナル、モバイル端末のカメラでロット番号が格納されている二次元コードやICタグを読み込み、ロット管理ができる仕様のシステムが多い。そのようなシステムを採用することで、入出庫や入出荷の際のロット管理がスムーズとなる。

ロット管理でトレーサビリティをスムーズに

トレーサビリティとは、「トレース(trace)」と「アビリティ(ability)」を合わせた言葉で、「追跡可能性」と直訳されます。製造業におけるトレーサビリティとは製品の生産から卸・小売業を経て消費までのプロセスを追跡することを指します。

具体的には、原材料の調達から製品がいつ・どこで・誰によって作られたのかという製造過程、そして物流工程から流通経路、エンドユーザーや廃棄有無までを追跡可能な状態にすることです。

例えば、品質不良や耐久性が想定内より短期間であった商品が発覚した場合、素早く適切な処置を行う必要があります。この場合、ロット管理がしっかり出来ていれば製品を追跡でき、問題が発生したロットの商品を回収・廃棄、いわゆる「リコール」が可能となります。

このようにトレーサビリティの構築のためにも、まずはロット管理を適切に行うことが重要です。

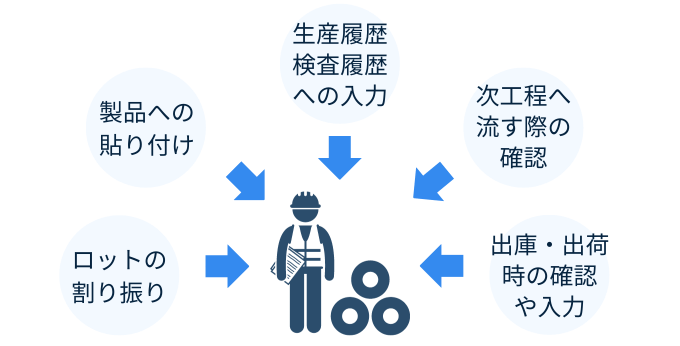

ロット管理の注意点|脱エクセル化、システム化が課題

ロット管理には番号の割り振り・製品へのロット番号の貼り付け・生産履歴へのロット入力・出庫や出荷時のロット確認や入力など、煩雑で膨大な業務があります。

そのため、労働力の確保や人的負担などの問題が発生し、さらには業務の際のロット番号の貼り間違いやエクセルや紙への転記ミスなどが懸念されるため、システム化の動きが見られます。

在庫管理システムの中には、ハンディターミナルやスキャナーでロットを読み込むことができ、RPAやSAPといった基幹業務ソフトウェアに連携しているシステムが数多くあります。

しかしながら、製造現場でまさに新たなロットが生まれる瞬間では、システムへの手入力や製品自体へのロット番号の手貼りは不可欠な業務となっています。

ロット管理に関するよくある質問(FAQ)

Q1. ロット管理とは何ですか?

A. ロット管理とは、同じ条件で製造または入荷された製品・部品を「ロット(Lot)」というまとまりで識別し、ロット番号を付与して追跡・管理する手法です。これにより、各ロットの在庫状況や製造履歴を把握しやすくなります。

Q2. ロット管理を導入するメリットは何ですか?

A. ロット管理を導入すると、不具合発生時に対象ロットを特定して回収や原因追究ができるため、トレーサビリティが強化されます。また、在庫の場所や数量を正確に把握できることで先入れ先出しが徹底され、古いロットを優先的に出荷することで過剰在庫や滞留在庫を防ぎ、在庫の鮮度と回転率を改善できます。

Q3. ロット管理を運用する際の注意点や課題は何ですか?

A. まず、ロット番号の付与や貼付、入力作業が増えることで、現場に手間がかかりミスが発生しやすくなります。また、エクセルや紙ベースで管理している場合は、転記ミスや情報の漏れにつながりやすく、大規模な運用には限界があります。さらに、バーコードやQRコード、RFIDなどを用いたシステム化や自動化を検討しないと、管理作業の負荷が大きくなる点も課題です。

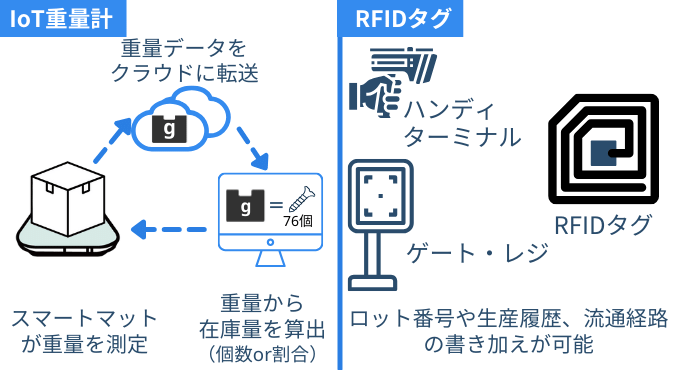

IoTとRFIDを併用して在庫管理最適化

IoT重量計とは重量計に紐づけた製品を載せるだけで、重さにより在庫量をカウントし、クラウドを介してリアルタイム実在庫データを管理画面上に反映させるという、スマートマットクラウドの在庫管理システムです。

遠隔で原料から仕掛品、完成品などあらゆるモノの数量が把握できるため、数量の確認やカウントのために現場に足を運ぶ必要はありません。

一方でRFIDタグ*4とは情報の読み書きが可能なICチップのようなものです。製品ひとつ一つに貼りつけることで、原料・生産・流通・消費などのさまざまな情報をハンディーターミナルやレジ・ゲートから書き加えられます。

非常にトレーサビリティに強いシステムで、古くは自動車産業から、近年ではユニクロなどが利用しています。

高価な商品にはRFIDタグを装着して、ロット管理と併用してトレーサビリティを行う、大量生産で入出荷の激しい原料や製品にはIoT重量計を用れば、ロット管理と在庫管理を効率よく行えます。

RFIDシステムとIoT重量計の在庫管理システムを併用すれば、製品の特性に合った在庫管理が可能となるでしょう。

在庫管理を効率化!スマートマットクラウド

現場のあらゆるモノ・在庫をIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、在庫管理の自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注もしくは発注アラートをかけ、適正在庫の維持を強力にサポートします。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。