在庫管理術

【図解】かんばん方式【トヨタの生産方式かんばん方式とは?メリットとデメリットも】

この記事では、トヨタ生産方式の「かんばん方式」の定義から、図解つきの仕組み・流れをわかりやすく解説します。

さらに在庫管理に展開されているかんばん方式のやり方、発注点方式との違い、デメリットや問題点を解説。最後に、かんばん方式の限界を補完するIoT技術の活用について紹介しているので、ぜひご一読ください。

かんばん方式とは

かんばん方式の目的

かんばん方式とは、必要なものを、必要なときに、必要なだけ作ることを目的とし、タスク管理や進捗管理を効果的に行うためにトヨタ自動車が開発した生産管理方式です。

かんばん方式では、部品や製品に「かんばん」と呼ばれる管理カードをとりつけ、品番や数量、生産指示などの情報を記載します。かんばんの指示通りに生産することで無駄がなく、その後の工程もかんばんを確認することで詳細を把握できる仕組みです。

また、かんばん方式は製造業にとどまらず、IT・ソフトウェアの開発分野でも「カンバンボード」として取り入れられ、タスク管理やプロジェクト進行管理に活用されています。

トヨタの生産方式とかんばん方式

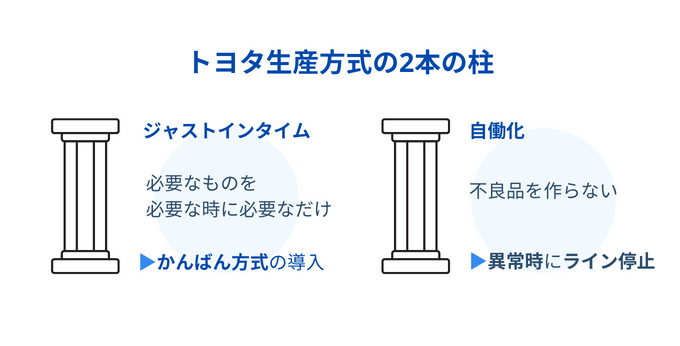

自働化とジャスト・イン・タイム

トヨタ自動車の創業者で2代目社長の豊田喜一郎氏によって考案された「トヨタ生産方式(TPS)」は、自働化※1とジャストインタイム(JIT)という2本柱によって構成されています。

このうち、かんばん方式はJITを実現するための中核的手段であり、製造工程感の情報伝達・供給制御を担う仕組みとして設計されたものです。TPS=かんばん方式ではないことに留意しておきましょう。

※1:トヨタではニンベンの付いた「働」の文字を使用

- 自働化

異常が発生したら機械をただちに停止し不良品を造らないという考え方 - ジャスト・イン・タイム (JIT)

各工程が必要なものだけを、流れるように停滞なく生産するという考え方

ジャスト・イン・タイムとかんばん方式

ジャスト・イン・タイム3原則のひとつに、後工程引取方式があります。

後工程引取方式とは、前工程に対して必要な時に必要な物品だけを発注し、前工程は引き取られたのと同じものについて後工程から受注した分だけ生産するという方式で、プル・システムともいいます。このとき工程間で情報伝達するときに、使用する道具が「かんばん」です。

わかりやすい図解で見るかんばん方式の仕組み・運用例

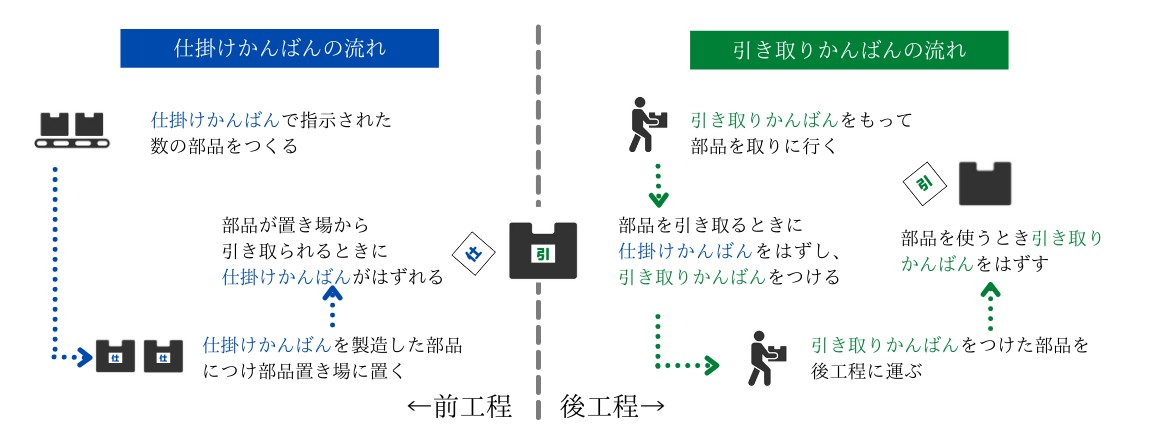

引き取りかんばんと仕掛けかんばん

かんばん方式で使用するかんばんには、「引き取りかんばん」と「仕掛けかんばん(生産指示かんばん)」があります。

| 引き取りかんばん | 後工程から前工程に部品を引き取る際に使用し、必要な部品の種類と数量を指示 |

| 仕掛けかんばん (生産指示かんばん) |

前工程が生産を行う際の指示に使い、何をどれだけ生産するか明示 |

かんばん方式の流れ

かんばん方式の流れは以下の図解の通り。

2種類の「かんばん」を使用した上図のような仕組みにより、生産現場では過剰生産を防ぎ、在庫を最小限に抑えることが可能となります。

かんばん方式と在庫管理

かんばん方式は、生産同様、在庫管理にも活用できます。在庫管理に使用されるかんばんは、生産資材や仕掛品に直接貼られ、品番や数量など、在庫の詳細な情報が書かれています。

一般的によく使われている定量発注方式※とは仕組みが異なり、基本的には回収したかんばんに記載されている分量を発注・補充する仕組みです。

※定量発注方式とは、在庫が発注点を下回った時点で一定量を発注する方式。発注点方式ともいう。

●かんばん方式による在庫管理の流れ

- 生産に必要な資材・仕掛品にかんばんをつけて保管する

↓ - 生産するときに資材・仕掛品からかんばんを外す

↓ - 外されたかんばんの分だけ資材を発注(もしくは生産)する

かんばん方式のメリットとデメリット:在庫管理の視点

かんばん方式のメリット

かんばん方式は、シンプルな構造であるため現場スタッフが次のアクションに移りやすいという特長があります。また消費しただけ在庫を発注・補充するため、必要以上に在庫を抱えることも抑制できます。

- 在庫削減:過剰在庫を防止し、在庫量を最小限に抑えられる

- 情報共有:かんばん見ればひと目で情報・課題を共有できる

- 作業の標準化:シンプルな仕組みで誰でも次の行動に移りやすい

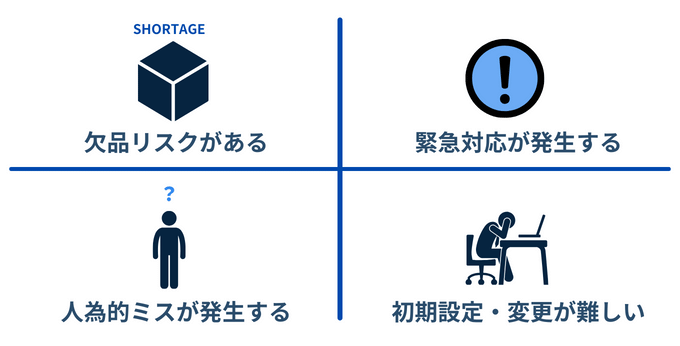

かんばん方式のデメリット

一方、かんばん方式では余分な在庫を持たないため、欠品や不良品の発生といったトラブルの影響を受けやすく、かんばん設計や変更の都度、大きな手間がかかるといったデメリットがあります。

- 欠品リスク:最小限の在庫しかもたないため欠品しやすい

- 緊急対応の発生:不良品の発生時に緊急対応が発生しやすい

- 人的ミスの発生:かんばんのつけ忘れ、紛失等が発生する

- 設計のむずかしさ:かんばんの初期設計や変更が難しい

そもそも在庫管理にかんばん方式を応用する場合、管理対象とする在庫には制限を設ける必要があります。需要変動が大きい在庫、使用期限や賞味期限が短い在庫には不向きな管理方式です。

特に自動車業におけるバランサーなど選択部品や少量多品種生産における特化資材(共通されていない専用品)などは、かんばん方式での在庫管理には適していないと考えられます。

かんばん方式に関するよくある質問(FAQ)

Q1. かんばん方式のメリット・デメリットは何ですか?

A. メリットは、在庫削減・リードタイム短縮・工程間の流れの平準化が実現できる点です。一方で、需要変動や供給遅延に弱く、部品が届かないと生産が止まりやすいというデメリットがあります。安定供給とリアルタイムな情報共有が成功の鍵となります。

Q2. かんばん方式と対照的な生産方式は何ですか?

A. カンバン方式と対照的な考え方が、プッシュ型生産です。プッシュ型は生産計画や需要予測に基づき、あらかじめ生産・供給を進めます。プッシュ型はに大量生産に適しており、需要の変動によっては過剰在庫を抱えやすいという特性があります。

Q3. カンバン方式とジャストインタイムの違いは何ですか?

A.ジャストインタイム(JIT)は「必要なときに必要な分だけ生産する」という考え方そのものを指します。カンバン方式は、そのJITを実現するための具体的な手法のひとつで、カードを使って前工程に生産や補充を依頼する仕組みを指します。

かんばん運用がうまくいかない背景

手動管理のため人的ミスを解消できない

製造業でかんばん方式の運用がうまくいかない背景に手動管理があります。

"在庫の見える化"をしようと思いまして、自動車のトヨタ生産方式でも使用されていた「信号かんばん」を導入させてもらいました。

しかし、結果として、「信号かんばん」を運用するのも"人"。人の手を介入するとどうしてもミスが出てしまい、在庫の数が合わないことがしばしばありました。

ミズタニバルブ工業株式会社 事例インタビュー

人的ミスの発生等かんばん方式の運用がうまくいかない場合、IoT活用による生産管理の自動化が効果的です。

かんばん方式に限界を感じているならIoT活用

製造業では、IoT技術の活用が進みリアルタイム在庫監視・予測補充・異常検知などの自律的な仕組みが実現しています。

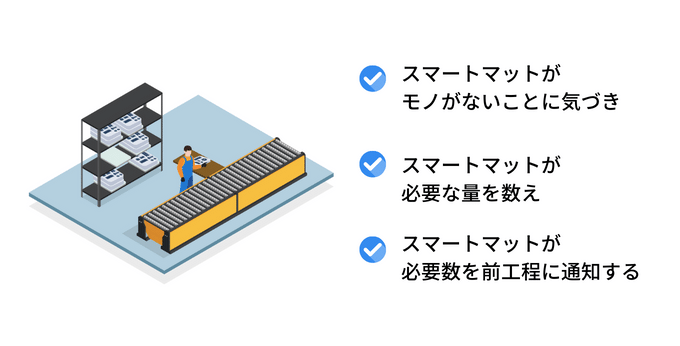

当社の在庫管理システム「スマートマットクラウド」も、重量センサを活用したシステムです。重量センサを搭載する工程管理・在庫管理IoTソリューション「スマートマットクラウド」の機能を紹介します。

スマートマットクラウドがリアルタイムで工程を見える化

IoTで在庫管理を自動化、工程カイゼン・DX推進

スマートマットクラウドはリアルタイム実在庫の見える化で在庫管理、工程カイゼン・DXを進めるIoTプロダクトです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置き場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

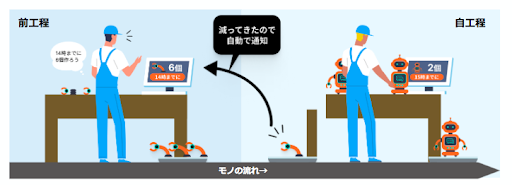

スマートマットクラウドは生産工程の進捗状況も可視化。後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理>

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

かんばん方式の課題をスマートマットクラウドで解決した製造業導入成功事例