在庫管理術

変種変量生産【多品種少量生産との違い・移行する理由・対応するセル生産方式、具体例・メリットや課題】

この記事では、変種変量生産と多品種少量生産との違いや移行する理由、対応するセル生産ライン、具体例、メリットや課題についてわかりやすく解説していきます。

変種変量生産を行うことでより複雑化してしまう在庫管理をミスなく効率化するIoTソリューションもご紹介。

変種変量生産とは【多品種少量生産との違い】

製造業における生産方式は従来、同じ製品や商品を大量に生産する少品種大量生産方式が主流でした。

絞り込んだ売れ筋の製品を大量生産することで、低コストで高品質な製品を大量に市場に提供する製造形態です。

ところが、市場や消費者ニーズの多様化、グローバル化に伴い、1990年代以降から製造業の現場では市場や顧客のニーズや好みに合わせて、多種多様な製品や商品を少量ずつ製造する多品種少量生産が主流になっています。

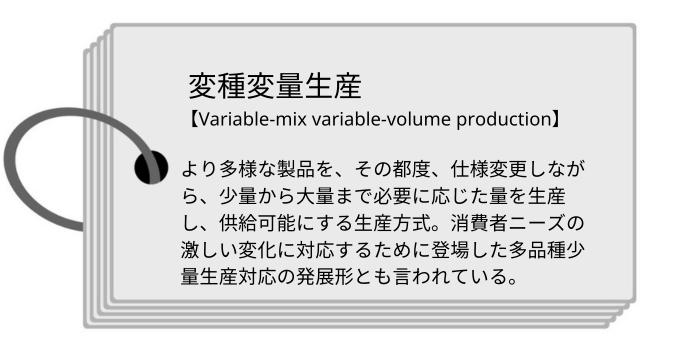

そして、消費者ニーズのより激しい変化に対応するために登場したのが、多品種少量生産対応の発展形とも言われている変種変量生産(英語:Variable-mix variable-volume production)です。

変種変量生産では、より多彩な製品をその都度の市場規模に合わせ、仕様を変更しながら少量から大量まで必要に応じた量を生産し、供給を可能にします。

変種変量生産は多品種少量生産よりも、生産する製品が多様化するだけでなく、生産数量や納期が頻繁に変動するため、これらに対応できる体制やシステム、最新技術の導入が欠かせません。

変種変量生産に対応するセル生産方式

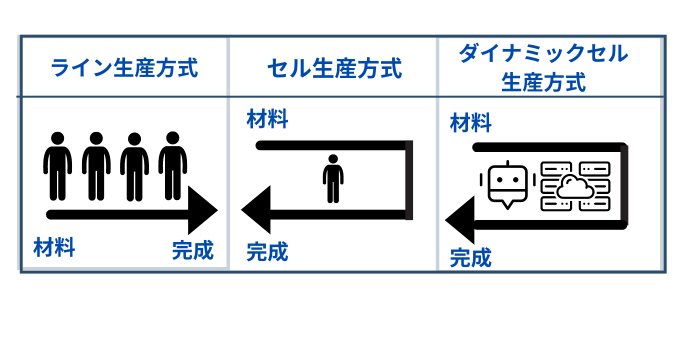

変種変量生産を実現するためには、セル生産方式の導入が必須だと言われています。

セル生産方式とは、一人または小人数の作業スタッフで製品を組み立てる生産方式です。

これまでは、1913年にアメリカの自動車メーカーであるフォードが導入したのが起源とされるライン生産方式による大量生産が主流でした。

そして、市場や消費者ニーズの多様化、グローバル化に伴い変種変量生産に移行するのにあたり、登場したのがセル生産方式です。

さらにセル生産方式とライン生産方式から生産性向上に有益な特徴を組み合わせた生産方式を「ダイナミックセル生産方式」と言います。

これら3つの生産方式について具体的に説明していきましょう。

ライン生産方式

ベルトコンベアなどの搬送システムで製品を移動させながら、所定の位置についた作業者が順番に組立て作業を担い、各工程を遂行していく生産方式です。

所定の位置についた作業員の前を製品が流れていくので、作業員は移動せずオペレーションを実行。単一の製品を大量に製造でいるため、少品種多量生産に適しています。

セル生産方式

1人または少人数の作業者のユニットで、部品や工具をU字型などに配置した「セル」と呼ばれるラインで、製品の組立工程を完成まで行う生産方式。

現場スタッフはL字やU字の作業台に沿って、移動したり、体の向きを変えたりしながら作業を遂行していきます。

一人または少人数の作業員がオペレーションを行い、需要や工場の稼働状況によって臨機応変に調整することが可能なため、変種変量生産はもちろん、多品種少量生産にも適しています。

ダイナミックセル生産方式

変種変量生産に欠かせないセル生産方式ですが、

- 1人あたり作業範囲が広く、高いスキルが求められる

- 作業スタッフ育成にコスト・時間が掛かる

- セル内の作業や状況が属人化しがち

といった課題やリスクが指摘されています。

1人あたりの作業範囲が広くなるだけでなく、オペレーションの高度化・煩雑化が進み、スキルの習得だけでなく、スタッフの負担増もリスクとして挙げられています。

また、1人の作業員が担当しているセル内の工程作業や治具や工具の保全の進め方や作業変更履歴や稼働状況に応じた対応の詳細内容が共有化されず、属人化に陥りやすいことも否めません。

これらの課題を解消するために生まれたのが、セル生産方式とライン生産方式それぞれのメリットを組み合わせたダイナミックセル生産方式です。

さらに特定の作業員のスキルに依存していた作業をIoTや人工知能、ロボットが行うことで、セル生産方式の属人化の課題を解消。またヒューマンエラーが削減されることで、生産効率の向上にも寄与します。

セル生産方式では産業用ロボットはほとんど用いられませんでしたが、ダイナミックセル生産方式では人とロボットのオペレーション範囲をおのおの得意分野に応じて住み分けています。

このような場合、機械やロボット同士が連携するためのIoTやセルの組み合わせを柔軟に変更するための上位システムへのネットワークは不可欠。さらに産業用ロボットの新しい作業習得やトラブルシューティングのためにAI機能が必要となります。

変種変量生産の具体例

日本の製造業を牽引してきたトヨタ生産方式のひとつに、「ジャストインタイム(JIT)*1」があります。

「必要なモノを、必要な時に、必要な分だけ、流れるように停滞なく」生産を行なうことを意味し、多品種少量生産を目的として生まれた考え方です。

近年では、「ジャストインタイム(JIT)」により多品種少量生産を行っていた自動車業界、家電業界、化粧品業界など多くの製造業の企業が、より多彩なニーズに応えるため、変種変量生産へとシフトしています。

変種変量生産のメリット

変種変量生産には以下のようなメリットがあげられています。

- 多様化する市場・消費者ニーズに対応できる

- 短期化する製品ライフサイクル*に対応できる

- 生産計画を柔軟に変更できる

*製品ライフサイクル:製品が市場に登場してから退場するまで、消費者が製品を購入することができる期間全体のこと。商品の寿命とも言われ、年々短くなってきていることが指摘されている。

変種変量生産の課題

メリットが多く、今後の製造業には欠かせないと言われている変種変量生産ですが、以下のような点には注意が必要です。

変種変量生産に関するよくある質問(FAQ)

Q1. 変種変量生産とは何ですか?多品種少量生産との違いは?

A. 変種変量生産とは、製品の種類(変種)と生産量(変量)が頻繁に変動する生産方式のことです。多品種少量生産よりも変動幅が大きく、需要変化に応じて柔軟にラインや作業を切り替える点が特徴です。英語では「High-mix variable-volume production」などと表現されます。

Q2. 変種変量生産が求められる背景は?メリット・デメリットは?

A. 需要の多様化・短サイクル化により、固定量の大量生産だけでは対応できなくなったことが背景です。メリットは、顧客ニーズへの柔軟対応と在庫リスクの低減。デメリットは、段取り替え負荷や計画立案の複雑化で、作業者スキルや生産管理の高度化が求められます。

Q3. 変種変量生産にはどのように対応すべきですか?代表的な方式はありますか?

A. 変種変量生産への対応には、セル生産方式やトヨタ生産方式のような柔軟なライン構成、標準作業の細分化、リアルタイム進捗管理が有効です。生産量の変動に合わせて人員・工程を素早く調整できる仕組みが、生産性維持の鍵になります。

変種変量生産の流動性の高い資材の在庫管理課題を解決する「スマートマットクラウド」

現場のあらゆるモノをIoTで見える化するDXソリューション「スマートマットクラウド」を使えば、在庫管理、棚卸の自動化が可能になります。IoT重量計による重量計測のため、数えにくい液体・粉末形状の資材、管理の難しい仕掛品も正確に計測。

さらに変種変量体生産体制に応じ、流動性が高く、変更も多い資材の在庫管理は初期設定から入出庫管理までSMCのHandy Appでポータブルに解決します!

倉庫や各拠点に点在している在庫、冷蔵庫や保管庫の中など、見えない場所の在庫もIoT重量計に載せるだけで遠隔からの一元管理が可能に。

変種変量生産で複雑化してしまう在庫管理を自動化し、適切なタイミングで資材が入荷しているか、生産現場への出庫が滞りなく行われているか、SMCアプリとIoT重量計のデータ転送でいち早く可視化できます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

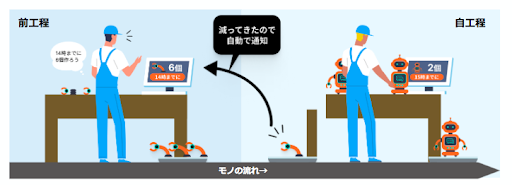

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

AI x IoTで在庫最適化をし続けられる

スマートマットは、最新データ(入出庫の理論値ではなく、現場の実数データ)を溜め続けます。

そして、その大量データをAIが監視・解釈・検知。問題をタイムリーに抽出して改善を提案するので、常に在庫の最適化をし続けることができます。

◆特徴

- 在庫管理工数削減:日次での在庫確認と発注を自動化。リモート管理もOK!

- 欠品・過剰在庫防止:自動発注機能の活用で適正在庫を維持

- 在庫差異を縮小:重量計測で正確な在庫数を自動記録

- 流動性の高い資材にも最適:SMCアプリ併用で倉庫や各拠点の在庫・入出庫状況をいち早く可視化