在庫管理術

バリューエンジニアリング(VE)とは?【製造業におけるコスト削減と価値創造の実践ガイド】

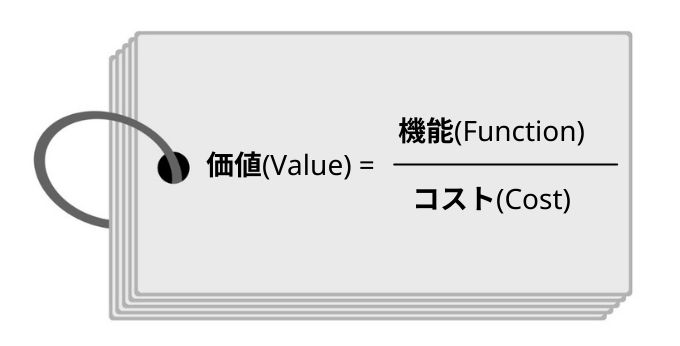

バリューエンジニアリング(VE)とは、「製品やサービスが果たすべき機能を維持(時には改善)しつつ、必要なコストを最適化する」ための体系的な手法です。

単なるコスト削減ではなく、「価値=機能÷コスト」の公式に基づき、ライフサイクル全体でコストを見直し、企業の競争力向上につなげます。

この記事では、以下のことを分かりやすく説明しています。

- VEの正確な定義、原則、VA(バリューアナリシス)との違い

- 現場で使えるVEの具体的な進め方と、成功・失敗事例のプロセス

- VE導入時に陥りがちな実践的な課題と、その乗り越え方

バリューエンジニアリング(VE)とは?【図解つき】基本5原則

バリューエンジニアの正確な定義と公式

VEは、1947年に米国のGE社に所属していたL.D.マイルズ氏によって考案された手法です。その定義について、日本におけるVEの総本山である公益社団法人日本バリューエンジニアリング協会は、次のように示しています。

バリューエンジニアリング(VE)は、「製品やサービスの『価値』を、それが果たすべき『機能』とそのためにかける『コスト』との関係で把握し、システム化された手順によって『価値』の向上をはかる手法」です。

この定義の核となるのが、「価値 (Value) = 機能 (Function) ÷ コスト (Cost)」という有名な公式です。ここで重要なのは、「機能」と「コスト」の捉え方です。まず機能とは、その製品が持つ「働き」となります。

一方でコストとは、部品代や加工費といった初期費用だけではありません。VEでは、設計から廃棄までの製品生涯にわたる総費用、すなわち「ライフサイクルコスト」で考えることが極めて重要になります。

✍️ 筆者からのアドバイス

「VE」という言葉を聞くと、「コスト削減」を思い浮かべる人もいるでしょう。しかし、その本質はもっと奥深いところにあります。VEの目的は、コストを最適化しつつ、顧客に提供する製品やサービスの「価値」を最大化することに他なりません。

VEとVA(バリューアナリシス)の決定的な違い

VEと非常によく似た言葉に「VA(Value Analysis:価値分析)」があります。両者は価値向上を目指す点で共通していますが、そのアプローチには決定的な違いがあります。

VAは「既存製品の改善」を主な目的とするのに対し、VEは「企画・設計段階での価値の作り込み」に重点を置きます。 つまり、問題が発生してから対処するのではなく、開発の初期段階で価値を最大化する「フロントローディング」の考え方がVEの神髄です。

関連記事:設計変更や工程変更を適切に管理する「4M変更管理」の基本>>

✍️ 筆者からのアドバイス

VEは「価値=機能 ÷ コスト」の公式に基づき、機能を維持・向上させながらコストを最適化する体系的な手法であるため、VAとは実施フェーズが異なります。

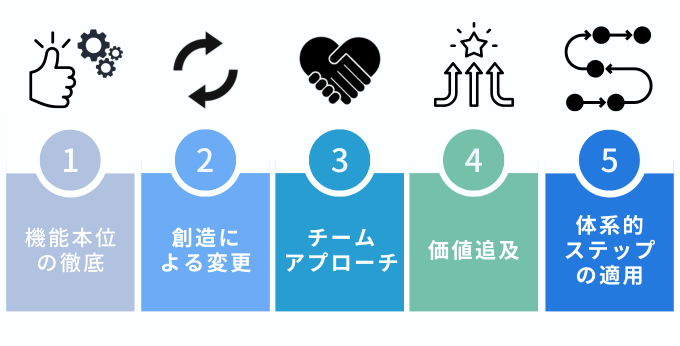

VEの5つの基本原則

VEを実践するには、以下の5つの基本原則が判断軸となります。実務で活用するうえでの前提として、その意味の理解を深めることが重要です。

- 機能本位の徹底:ユーザーが本当に求めている「機能」は何かを徹底的に追求する

- 創造による変更:既存の常識や固定観念にとらわれず、新しいアイデアでブレークスルーを目指す

- チーム・アプローチ:設計、製造、購買、営業など、多様な専門家がチームを組んで知恵を出し合う

- 価値の追求:常に「価値=機能 ÷ コスト」の公式に立ち返り、価値の最大化を目指す

- 体系的ステップの適用:感性やひらめきだけに頼らず、定められた手順に沿い運用する

VE活動の具体的な手順:機能定義・機能評価・代替案創出の3軸で進める

VE活動は、「機能定義」「機能評価」「代替案の創出(創造)」という3つの軸で進められます。その全段階には、活動の成果を左右する準備工程――VE対象の選定(プレステップ)――があります。

前哨戦:VE対象商品・サービスの選定

.png?width=680&height=346&name=VE2%20(2).png)

VEを始める前に、まず自社製品・サービス全体の機能とコストの現状把握が欠かせません。対象は、①コストが高い、②顧客からのクレームが多い、③機能過剰の疑いがある――といった改善余地の大きいテーマを優先します。

対象が決まったら、コストデータ・図面・仕様書・顧客からのフィードバックなどを網羅的に収集し、現状を定量的に可視化します。これがVE活動の起点となります。

step1.顧客が求める価値を知るための「機能定義」

VEの最初のステップは、顧客が本当に求めている価値(=期待する機能)を見極めることです。対象物の機能の正しく定義し、その機能がどのように価値へつながっているかを明確にします。

このフェーズでは機能の本質を抽出するために、関連データの収集や分析を行います。

| 機能定義(VE対象物の現状価値を見極め) | ||

|---|---|---|

| ① VE対象の情報収集・共有 | 部署間の情報ギャップをなくし、対象の問題点をチーム全体で共有する(例:CSが持つ「顧客クレーム」と製造現場がもつ「リードタイムの長さ」等の共通認識化) | |

| ② 機能の定義 | 対象が果たすべき目的と役割を定義し、価値判断の基準を明確化する | |

| ③ 機能の整理 | 定義した機能を目的と手段の関係で整理し、機能統計図として最も重要な機能やコストが嵩む機能などを可視化します | |

✍️ 筆者からのアドバイス

VEの成否は、最初の「機能の定義」の精度でほぼ決まると言っても過言ではありません。既存の部品名や製法をそのまま“機能”と捉えてしまうと、本質を見誤る原因になります。機能を「名詞+動詞」のシンプルな言葉で表現しきれるまで、焦らず定義を磨き上げましょう。

step 2.各機能のコストを分析し、対象機能を選定「機能評価」

このフェーズでは、各機能のコスト構造を定量的に分析し、「価値=機能 ÷ コスト」の観点から最適化の優先順位を決定する。

| 機能評価(機能のコストバランスを評価) | ||

|---|---|---|

| ④ 機能別のコスト分析 | 特定の機能を維持・提供するために必要なコストを分析(例:電気製品における材料費と消費電力など) | |

| ⑤ 機能評価値の算出 | 機能を満たすために必要な最小コスト(=機能評価値)を算出し、改善の目標値を設定する | |

| ⑥ 機能の評価 | ・価値のレベル=(機能評価値 ÷ 現行コスト) ・コスト低減余地=(現行コスト - 機能評価値) 上記の2式により、改善効果が大きい機能を特定し、優先順位を決定する |

|

step 3.関係者全員で改善案を出し、壁打ち「代替案創出」

対象機能が決まったら、新たな価値を生み出すための代替案を検討します。代替案の発想段階では、部署や役職の垣根を超えて意見を出し合いましょう。ブレーンストーミングなど発散思考を促す手法を用いる効果的です。

出揃ったアイデアは、関係者で検討・評価(いわゆる「壁打ち」)を行い、収束思考で最も実現性の高い案にまとめていきます。

| Creat(現状を改善する代替案をだす) | ||

|---|---|---|

| ⑦ アイデア発想 | 「同じ機能を果たす別の手段」を起点に多量の案を出す(例:代替材・代替工法・設計簡素化・購買条件見直し・内省/外注の切り替え など)。評価は後回しにして発散を優先 | |

| ⑧ 概略評価 | 技術的成立性・概算コスト・リードタイム・リスクなどの観点でふるいにかけ、実施/検討継続/見送りを判定。必要なら簡易試作やベンチマークでエビデンスをだす | |

| ⑨ 具体化する | 残った案(単独/組み合わせ)について、「メリット・デメリット分析→デメリットの克服→洗練化」のサイクルで検討し、仕様・工法・調達条件まで落とし込む | |

| ⑩ 詳細を評価 | 候補案を技術・コスト・効果(価値改善度)・実装難易度・影響範囲で定量比較し、実施の優先順位を決定 (例:加重スコア化/意思決定マトリクス) | |

競合が語らないVEの実践的課題と、成功・失敗事例に見る改善プロセス

VEの理論や手順を学ぶことは重要ですが、本当に価値があるのは、それを現場でどう活かすかという知恵です。ここでは、多くの解説記事が語らない、VEの実践的な側面に光を当ててみましょう。

成功事例:LCC視点への転換で実現したコスト最適化と価値向上

- 企業:産業用ポンプメーカー

- VE対象:主力製品(ポンプユニット)

- 当初の活動目的:部材コストの削減(直接剤費の見直し)

当初は目先のコスト削減に意識が向いていましたが、チームはVEの原則に立ち返り、「ライフサイクルコスト(LCC)」の視点から再分析を実施しました。 その結果、製品価格の数倍にものぼるメンテナンス費用や部品交換コストが、顧客の真の負担になっていることを突き止めました。

そこでチームは、初期コストが上がっても長寿命・メンテナンスフリー化を優先するという、従来とは真逆の代替案を提案。社内からの抵抗にありましたが、LCC全体のシミュレーション結果を提示し、顧客価値としてのトータルコスト削減を粘り強く説明しました。

最終的にこの提案は採用され、製品価格は5%上昇したものの、LCC全体では30%ものコストダウンを実現。結果として市場で圧倒的な競争優位性を確立しました。

失敗事例:VE導入時に陥りがちな「3つの壁」と乗り越え方

.png?width=680&height=346&name=VE2%20(1).png)

VE活動が失速する原因の多くは、技術ではなく組織運営と意思決定にあります。代表的な3つの壁と、現場で効果的な乗り越え方をまとめます。

組織の壁(部門間の対立)

症状:設計は「品質第一」、購買は「コスト最優先」のように評価軸が食い違い、合意形成が止まる…

乗り越え方:

1. 共通KPIを設定(例:LCC X%増、故障率 Y%減など)

2. 意思決定マトリクスで「品質・機能・LCC・実装難易度」を重点を置き、感情論を回避

3. VEチーム憲章(権限・役割・エスカレーション)を明文化し、ファシリテータを置く固定観念の壁

症状:「この材質でずっとやってきた」「従来法で問題なし」で、代替案が出ない/潰れる…

乗り越え方:

1. FAST/機能系統図で「目的と手段」を分離し、材質=手段に過ぎないことを可視化

2. アイデア配当制(部署横断で案を数値ノルマ化)や、ベンチマークの例示で発想を誘導

3. プリモ―テム(先に失敗理由を洗い出す)で固定化をほぐす評価の壁(短期思考)

症状:短期の原価低減のみ評価され、品質・信頼性・保全性などの「価値」が軽視される…

乗り越え方:

1. 価値レベル=(機能評価値 ÷ 現行コスト)、低減余地=(現行コストー機能評価値)を用い、LCC基準で効果を可視化

2. 成果指標にMTBF/不良率/保全時間/NPS等を併記し、金額換算(品質損失のコスト化)を実施

3. 評価回は短期KPIと中長期KPIを並列提示(四半期+年次)し、意思決定の二軸化を促す

VEとJIS規格(日本産業規格)の関係性

VEは単なる発想法ではなく、公的企画として体系化された価値向上の手法です。日本産業規格(JIS)では、VEの考え方・用語・手順が明確に定義されており、そのなかで特に、JIS Q 9025「価値経営のための指針」では、VEを経営システム全体に適用するためのガイドラインが示されています。

このように、VEは標準化されたマネジメント手法として公的に認められており、その信頼性と体系性が制度面からも裏付けられています。

よくある質問(FAQ):VEに関する素朴な疑問を解消

Q:VEは製造業以外でも活用できますか?

A.はい、活用できます。

VEの「機能」と「コスト」で価値を捉える考え方は普遍的です。 建設業界では「コンストラクション・マネジメント(建設プロジェクト全体を統括する手法)」の一環として導入されています。 さらに、ソフトウェア開発やサービス業、さらには行政組織における業務改善など、多様な分野に広がっています。

Q:VEとQC(品質管理)やIE(生産技術)との違いは何ですか?

A.このふたつの違いはその“目的”です。

QC(品質管理)は「品質の維持・改善」、IE(インダストリアル・エンジニアリング)は「作業効率の向上」が目的です。 一方、VEの目的はあくまで「価値の向上」です。結果として、品質や効率が向上することはありますが、VEは“価値=機能 ÷ コスト”の視点から出発する点が異なります。

Q:VEの資格(VEL、VES)は取得すべきですか?

A.VEには、日本VE協会が認定する「VEL(VEリーダー)」「VES(VEスペシャリスト)」といった資格があります。

資格取得は必須ではありませんが、VEの知識を体系的に学び、スキルを客観的に証明する上で非常に有効です。 特に、社内でVE活動をリードする立場を目指す場合は、資格取得は大きな支えとなるでしょう。

最後に:VEをあなたの現場で実践するための最初の一歩は?

今回は、バリューエンジニアリング(VE)の基本から、進め方、そして現場で直面しやすい課題までを解説しました。

改めて強調したいのは、 VEは、単なるコスト削減手法ではないということです。

製品やサービスの「機能」と「コスト」のバランスを見直し、顧客にとっての価値を最大化するための創造的な問題解決プロセスこそがVEの本質です。

最初の一歩は、身近な製品や業務の中で、

「この部品(もしくは工程)は、どんな“機能”を果たしているのか?」

と問い直すことから始まります。

その問いが、新しい視点を生み出し、価値創造への扉を開く出発点となるはずです。

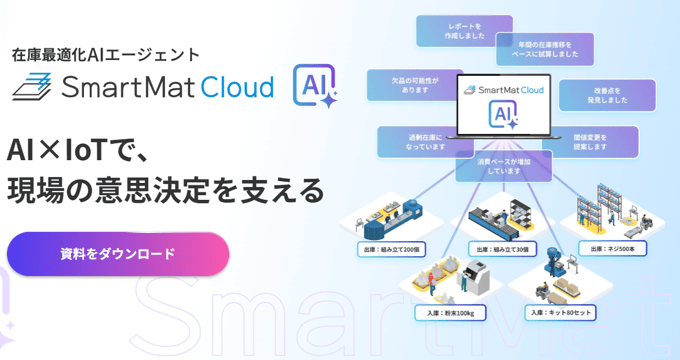

VEを支援!在庫の見える化と管理の自動化基盤となるスマートマットクラウド

VE(バリューエンジニアリング)の実践では、まず現状の「見える化」と定量的な把握が欠かせません。製品や部品の使用状況・コスト構造を正確に把握することが、価値向上の第一歩となります。

こうした“現場データの基盤づくり”を支えるのが、IoT重量センサで在庫を自動検知し、発注や補充を自動化できる在庫管理システム「スマートマットクラウド」です。

スマートマットの上に管理したいモノを載せるだけで設置が完了。あとはマットが自動でモノの在庫量を検知し、クラウド上でデータを管理。 適切なタイミングで自動発注やアラート通知を行う機能が備わっています。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

IoT×生成AI「在庫最適化エージェント」で在庫を最適化し続ける

生成AI「在庫最適化エージェント」により日次で消費量過多を検知し、欠品を防止。週次では在庫圧縮や発注点の見直しが在庫、動きのない在庫を報告し、在庫最適化を支援します。

月次では「どれだけ在庫を最適化できたか」を定量的に可視化し、レポートを作成。データに基づいた業務報告や業務改善の基礎を整えます。

置くモノと場所を選ばない

スマートマットはサイズ展開豊富でg単位から500kgの積載が可能。また複数枚使用のマルチマットならトン単位の重量物を積載します。ケーブルレスで棚や引き出しにも設置でき、また耐冷仕様なので冷蔵庫・冷凍庫利用も可能です。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。