在庫管理術

OEM生産における資材在庫管理|混流防止と最適化をかなえるIoT活用

OEM生産を受託する企業にとって、委託企業から供給される資材や副資材の在庫管理は重要な課題です。混流や誤使用が発生すると、品質クレームや納期遅延などのトラブルだけでなく、大きな信用問題にも発展しかねません。

しかし現場では、委託企業ごとに単価・ロット指定・保管条件が異なる資材を扱うことが多く、管理の煩雑さは増すばかりです。加えて、消防法や毒劇法などの法規制対象となる資材や、冷蔵・冷凍保管が必要な副資材も存在し、倉庫オペレーションは複雑化しています。

本記事では、OEM受託企業が直面しやすい資材・副資材在庫管理の課題を整理し、

- 委託資材と自社資材の混流を防ぐ方法

- IoT重量計やAIを活用した効率的な在庫最適化の実践策

- トレーサビリティ確保の仕組みづくり

など、具体的な解決策をご紹介します。

OEM生産における資材在庫管理の重要性

OEM(Original Equipment Manufacturer)とは、他社ブランド製品の製造を請け負う生産形態です。OEM受託企業(OEMメーカー)に生産や在庫管理を任せることで、委託する企業は開発やマーケティングにより注力できます。

OEM受託企業は委託先から供給される資材・副資材を扱うケースも多く、これらの在庫管理は品質・納期・コストに直結します。

委託資材管理を誤ると発生するリスク

- 混流による誤使用

委託資材と自社資材が似ている場合、誤って取り違えるリスクが発生 - トレーサビリティ欠如

誰が、いつ、どの資材を使用したか追跡できないと、リコール対応時にコスト負担増 - 納期遅延・余剰在庫

資材残量を正確に把握できないと、欠品による納期遅延や過剰在庫コストが増大

OEM受託では、委託企業の信用を預かる立場として、資材管理精度の高さが競争力に直結します。

関連記事>>製造業の改善・カイゼンとは?違いやトヨタ式カイゼンを紹介

OEM資材管理でよくある課題

委託資材と自社資材の混流防止

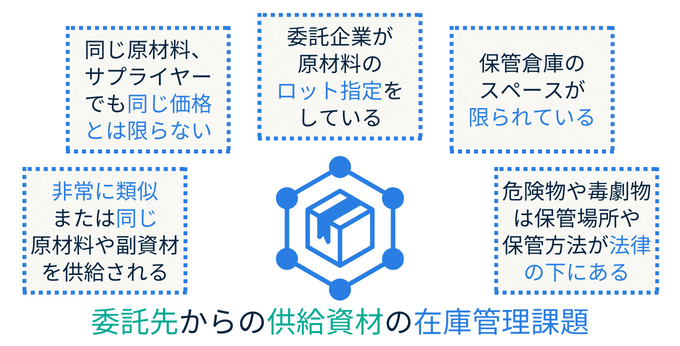

OEMでは、自社と委託先、または複数の委託先で同じサプライヤーや同じ型番の資材を使用するケースは多くあります。 同じ資材であったとしても、委託企業ごとに購入価格やロット指定が異なる場合、混流による誤使用は損害賠償リスクに直結します。

しかし資材を実際に扱う現場では、

- 倉庫スペースが限られている

- ラックや棚を委託企業ごとに分けるのが難しい

- 人手でのラベル貼り、目視確認は属人化しやすい

といった課題から、物理的に区別するのは容易ではありません。

危険物・温度管理資材の複雑な対応

OEM受託では、危険物や毒劇物を含む資材を扱うケースもあります。 消防法や毒劇法などの規制により保管場所が制限されるうえ、冷蔵・冷凍・常温といった温度別管理も必要です。

これらの制約下で、委託企業ごとに異なる保管条件を満たしつつ混流を防ぐことは、現場オペレーションをさらに複雑化させる要因となります。

*8:危険物は「消防法による危険物の規制に関する規則」による。毒劇物は「毒物および劇物取締法」による。

複数委託先ごとの在庫データ可視化の難しさ

OEM受託企業では、委託企業が複数になるほど在庫管理は指数関数的に複雑化していきます。そのため委託ごとに異なる発注ロットや納期条件を満たすには、リアルタイムでの在庫可視化が不可欠です。

しかし、紙やExcel中心の手動管理では、

- 入出庫情報の更新遅延

- 棚卸差異が頻発

- 委託資材ごとの適正在庫水準が見えない

といった問題が生じ、結果的に過剰在庫と欠品の同時発生も珍しくありません。

委託資材は契約上、委託企業の所有物(棚卸資産)として扱われるケースが多く、受託側の帳簿には原則として計上されません。そのため現場では、「自社の棚卸資産にならなければ問題ない」「余剰分は返せばOK」と考え、在庫水準の見直しに本腰を入れないケースも見受けられます。

とはいえ、このスタンスを取り続けるのも、倉庫スペースの圧迫/消費期限や品質劣化/引取交渉時の責任所在が不明確、などの管理負荷やトラブルを生む温床となります。

OEM資材在庫管理を効率化する方法

資材管理の効率化では、「区別」「可視化」「自動化」の3つの観点を意識することが重要です。これらを確実に実践できる運営体制を構築することで、委託企業との信頼関係を保ちながら、生産現場の安定性と効率性を高められます。

ここでは、それぞれのポイントと具体的な手法を解説していきます。

資材を「区別」する:委託先ごとの識別管理を徹底

OEM生産における在庫管理では、委託企業ごとに供給される資材を明確に区別することが、混流防止と品質維持の大前提です。

そのためには、資材ラベルやバーコードを委託先単位で付与し、ロット番号や管理コードも分けて登録しておく必要があります。

また、倉庫内では保管エリアや棚割りを委託先ごとに分けて配置することで、誤出庫や誤使用のリスクを低減できます。 加えて、IoT重量計と資材の紐づけによって、物理的な保管場所の区別が曖昧な現場でも、自動的な判別と管理が可能になります。

このように「区別」の精度を高めることで、OEM受託業務における在庫トラブルを未然に防ぐことができます。

在庫を「可視化」する:リアルタイム残量の把握とトレーサビリティ強化

資材を確実に区別しても、その在庫量や使用状況が不透明では意味がありません。 そこで必要なのがリアルタイム在庫の可視化です。

IoT重量計を活用すれば、資材の重量変動を常に計測できるため、在庫量をリアルタイムで自動更新することが可能です。 また入出庫の際には、在庫変動を検知し自動計測される数量データの計測日時ごとに、「担当者」「メモ」を入力できます。

誰が・いつ・どの資材を使ったのかをシステム上で追跡できるため、トレーサビリティの観点でも優れた管理体制を構築できます。

さらに、管理者はどの端末からでも、工場内・倉庫・複数拠点にある資材の残量や使用履歴を遠隔で確認可能。物理的な現場確認や日次の棚卸工数を大幅に削減できます。

管理を「自動化」する:工数削減と属人化防止の実現

さらに、管理者はWebブラウザやスマートフォンアプリから、工場内・倉庫・複数拠点にある資材の残量や使用履歴を遠隔で確認できるため、物理的な現場確認や日次の棚卸工数を大幅に削減できます。

たとえば、IoT重量計とクラウド在庫管理システムを連携させることで、入出庫データの手入力が不要となり、業務負荷を大幅に軽減できます。 さらに、資材の在庫があらかじめ設定した閾値を下回ると、自動で発注アラートを出す機能により、欠品のリスクも回避できます。

委託資材ごとの発注履歴や在庫変動のデータは、クラウド上で一元管理・蓄積されるため、作業の引き継ぎや人員交代があっても運用が継続しやすく、属人化を防ぐ強い体制が整います。

OEM生産に関するよくある質問(FAQ)

Q1. OEMとはどういう意味ですか?わかりやすく教えてください

A. OEM(Original Equipment Manufacturer)とは、他社ブランドの製品を製造する生産形態を指します。自社で企画・販売は行わず、仕様に基づいて製造を担う点が特徴で、「OEM商品」「OEM生産品」とも呼ばれます。

Q2. OEM製造のメリットと欠点(デメリット)は何ですか?

A. OEM製造のメリットは、設備投資を抑えつつ安定した受注を確保できる点です。一方、欠点としては価格競争に陥りやすいことや、ブランド価値を自社で築きにくい点が挙げられます。収益性は管理精度に左右されます。

Q3. OEMとODMの違いは何ですか?トヨタはOEMに該当しますか?

A. OEMは「製造のみ」を担うのに対し、ODMは設計・開発から請け負う点が違いです。トヨタのような完成車メーカーはOEMではありませんが、部品単位ではOEMメーカーとの取引が一般的です。資材在庫管理の正確さがOEM生産の成否を左右します。

スマートマットクラウドを活用した解決策

OEM資材管理における課題解決の一手が、IoT重量計とクラウドを活用した「スマートマットクラウド(SmartMat Cloud)」です。IoT重量計であるスマートマットが自動でモノの在庫量(個数/%)を検知、クラウド上でデータを管理。さらに予め決めておいたしきい値を下回ると、適切なタイミングで自動発注をかけたり、発注タイミングを通知。

1. 混流防止とリアルタイム可視化を同時に実現

スマートマットに資材を載せるだけで、重量計測と在庫量の更新が自動で行われます。スマートマットごとに管理したい資材を載せ、資材情報をマスタ登録をすれば、委託企業ごとの資材を識別管理でき、混流防止・誤使用防止に有効です。

2. 遠隔からの一元管理

スマートマットが自動計測したデータはクラウドの在庫管理システムに記録・管理されるため、以下のような管理形態でも遠隔かつ一元管理が可能です。

- 複数倉庫・複数工場・鍵つき保管庫や冷蔵庫の在庫を一画面で可視化

- 現場に足を運ばなくてもリアルタイムに残量を把握可能

- 在庫変動の可視化により過剰在庫・欠品を抑制

3. システム連携による業務効率化

スマートマットクラウドは、ERPやWMS、生産管理システムとの連携が可能。これにより、委託企業ごとに異なる資材の在庫情報や入出庫実績を自動で既存システムに反映できます。

現場での手入力や二重管理の手間がなくなり、在庫データの整合性やリアルタイム性が大幅に向上。結果として、資材の混流防止や適正在庫の維持がスムーズになり、OEM受託業務全体の効率化に繋がります。

- ERP・WMS・生産管理システムとAPI連携可能

- CSVでのデータ連携もサポートし、既存システムの刷新不要

4. 在庫最適化AIエージェントの活用

2025年6月にリリースされた「在庫最適化AIエージェント」を活用すれば、OEM資材管理はさらに進化します。

1. 最適発注点を自動レコメンド

AIが過去の使用履歴・生産計画・在庫変動データを解析し、過剰在庫と欠品を同時に防ぐ最適な発注タイミングを提示します。

2. 委託企業ごとの需給予測を自動化

委託企業ごとに異なる発注ロット・消費パターンを学習し、将来の資材需要を予測。

結果として、委託先ごとの在庫最適化を容易にします。

3. 欠品・過剰在庫リスクの早期検知

AIが在庫データを常時監視し、リスク予兆をリアルタイムで通知。属人的な判断に頼らず、安定した資材供給体制を維持できます。