在庫管理術

QCDSとは?その意味やQCDとの違い、QCDSを高めるための改善策を解説

現代のビジネスや製造現場では、品質(Quality)・コスト(Cost)・納期(Delivery)・安全(Safety)を統合的に管理するQCDSの重要性が高まっています。トレードオフの関係にあるこれら4要素をバランス良く高めるには、何が必要でしょうか。

本記事では、QCDSの基本的な考え方と具体的な改善策について分かりやすく解説します。

QCDSとは?最新の定義・意味と動向

QCDS とは、製造業をはじめとする多くの業種で、製品やサービスの評価指標として活用されています。従来のQCD(品質・コスト・納期)に「安心・安全(Safety)」の要素を加えたもので、顧客満足度の向上や競争力の強化を目指す際に重要なフレームワークです。

QCDSの構成要素

- Quality (クオリティ) … 顧客が求める製品やサービスの品質基準を満たしているか

- Cost (コスト) … 製造やサプライに掛かるコストが適正あるか

- Delivery (デリバリー) … 顧客が希望する納期を守れているか

- Safety (セーフティ) … 作業環境や製品・サービスの安全性を確保し、事故を未然に防げているか

これらの要素は相互に関連しており、バランスの取れた管理が求められます。特に、近年では顧客体験や満足度の重要性が増しており、サービスの質も含めた総合的な評価が重視されています。

本来、QCDSは製造業の現場で品質・コスト・納期を最適化するために生まれた評価指標ですが、現在ではその活用領域は製造業にとどまりません。サービス業や建設業、IT・システム開発分野においても、プロジェクト管理や品質保証の実践フレームとして広く用いられています。

QCDSとQCDの違い|現代ニーズに合わせた派生フレームワーク

時代の変化に合わせて、企業は自社の利益を追求するだけでなく、「安全」「環境」「柔軟性」「リスク管理」などの要素を加味した拡張フレームワークも多数、生まれています。これらはISOなどで標準化されているわけではなく、各業界・企業が自社の管理目的に応じて、実務的に採用しています。

- QCDSE: QCD + Safety(安全)+ Environment(環境)

- QCDF : QCD + Flexibility(柔軟性)

- QCDR : QCD + Risk(リスク)

- QCDSM: QCD + Safety(安全)+ Moral(やる気)

- QCDDM: QCD + Development(開発・発展)+ Management(経営管理)

- SQCD : Safety(安全)+ QCD ...建設業でよく使われる

QCDSの優先順位とトレードオフの考え方

QCDSの各要素は、プロジェクトや業務の状況に応じて優先順位が変動します。一般的には「品質」→「コスト」→「納期」の順で重視される傾向がありますが、状況に応じて柔軟に対応することが重要です。

さらに、これらの要素はトレードオフの関係にあるとされています。例えば、品質を向上させるためにはコストや納期に影響が出る可能性があります。しかし、適切なプロジェクト管理やリソースの最適化によって、これらの要素を同時に高めることも可能です。

トレードオフが発生した際には「どの要素を優先するか」を予め明確にしておくことが重要です。また、それぞれの要素に対して定量的な目標(例:不良率、納期遵守率、コスト率など)を設定し、偏りが生じないように管理することで、組織全体のバランスを保ちつつ持続的な改善が可能になります。

- トレードオフが発生した際の優先順位を定める

- それぞれの要素に定量の目標値を定めてバランスが偏らないようにする

QCDSを高めるための具体的な改善策

QCDSの4要素、品質・コスト・納期・安全をバランス良く高めることは、企業の競争力向上や顧客満足度の向上に直結します。次のような業務全般にわたる改善策を講じることで、それぞれの要素を効率的かつ持続的に向上させることが可能です。

品質(Quality)の向上

- TQM(Total Quality Management)※の徹底

組織全体で継続して品質向上を目指す、全社的な取り組み。または改善プロセスの導入 - 4M管理の最適化

品質の変化点である人(Man)、機械(Machine)、材料(Material)、方法(Method)の各要素を見える化し、管理方法の標準化を徹底。品質の安定化を図る - 品質保証体制の整備

品質管理部署による合否判断やISO準拠などにより、品質管理体制の強化や整備

※総合的品質管理とも呼ばれる企業全体の組織文化やプロセス全般を通じて品質を高める手法

コスト(Cost)の最適化

- 工程や業務フローの見直し

重複や無駄を排除し、効率的なプロセスを構築 - 外注・自動化の活用

専門業者やRPAなどを活用し、コスト削減を図る - 購買コストの見直し

サプライヤーとの交渉や複数社比較によって最適な取引条件を確保

納期(Delivery)の管理

- プロジェクト管理ツールの活用

タスクやスケジュールを可視化し、納期遅延を早期に把握・対策できる体制を整備 - サプライチェーン全体の連携強化

取引先や物流業者も含めた情報共有をスムーズに行い、最適なリードタイムを確保 - 工程分割・同時進行の導入

一連のプロセスを細分化・並行作業化して効率的に進め、リードタイムを圧縮

安全(Safty)の強化

- 作業環境の安全

労働災害のリスクを低減し、安全教育の徹底や作業手順の見直しによって、誰が作業しても安全に業務を遂行できる環境が整っているか - 製品・サービスの安全性

配送時や使用時の事故を防止し、各種安全基準を遵守したうえで、安心して利用できる状態が維持されているか - 法令遵守(コンプライアンス)

労働安全衛生法や業界ごとの関連法規・ガイドラインを遵守し、監査や指導にも耐えうる管理体制が構築されているか

- 品質:TQMやPDCAサイクルの徹底、業務標準化

- コスト:工程や購買の見直し、自動化・外注化

- 納期:プロジェクト管理ツール、サプライチェーン連携

- 安全:労災防止、製品・サービスの安全性、法令遵守

自社の課題や現場のニーズに合わせ、最適な手法を組み合わせると、長期的に見ても安定したビジネス成長につなげる足がかりとなるでしょう。

QCDSに関するよくある質問

Q. QCDSとは何ですか?読み方と基本的な意味を教えてください

A. QCDSは「Quality(品質)・Cost(コスト)・Delivery(納期)・Safety(安全)」の頭文字を取った管理指標です。読み方は「キュー・シー・ディー・エス」で、製造業や建設業を中心に、業務やプロジェクトを総合的に評価・改善するために用いられます。

Q. QCDSにおけるSafety(安全)とは何を指しますか?

A. QCDSのSafetyは、労働災害の防止や作業環境の安全確保に加え、製品・サービスの安全性や法令遵守まで含む概念です。近年では、使用実績や運用状況をデータで説明できることも、安全管理や監査対応の重要な要素とされています。

Q. QCDSは製造業や建築分野以外でも使われますか?

A. はい。QCDSはもともと製造業や建築業で発展しましたが、現在ではサービス業やIT・システム開発分野でも活用されています。品質・コスト・納期・安全を横断的に管理できるため、プロジェクト評価や業務改善のフレームワークとして幅広く利用されています。

QCDSを押し上げる在庫データという判断基盤

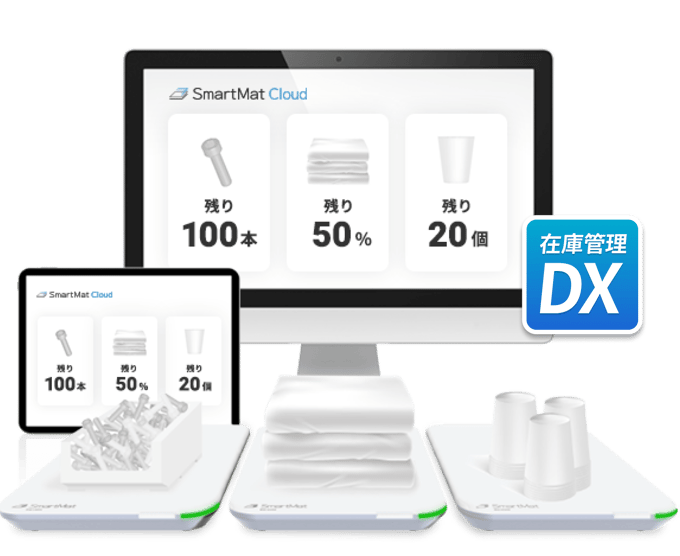

スマートマットクラウドは、重さで数を数えるIoTサービスです。

在庫データを常に正しい状態で可視化することで、「今、現場は正常か」を起点に判断できる環境をつくります。

勘や経験に頼っていた業務から、ボトルネックを特定し、的確な打ち手を打てる現場へ。この判断基盤が、QCDSすべての改善につながります。

Quality(品質)

工程間のモノの量が見えず、ボトルネックが特定できない状態から、量の変化で異変にすぐに気づける環境へ。

問題が起きてから対処する現場から、問題が起きない状態を保つ現場へと変わります。

Cost(コスト)

欠品を恐れて過剰に在庫を抱える状態から、部材ごとに最適な補充タイミングの提案を受け取り、過剰在庫を圧縮できる環境へ。

発注頻度や単位の見直しで、コスト削減に寄与します。

Delivery(納期)

突発的な発注に備えて在庫を過剰に抱える状態から、欠品リスクを抑えつつ、必要なだけの補充が可能な環境へ。

在庫の見える化で、安定納品を可能にします。

Safety(安全・法令遵守)

使用実績が自動で記録され、法令対応や監査でもデータで説明できるように。

正しく使われている状態を誰もがデータで確認でき、安心・安全を守ります。

QCDSを向上!スマートマットクラウド

「スマートマットクラウド」は在庫管理を自動化し、QCDSの各要素を向上させるソリューションです。IoT重量センサであるスマートマットの上に管理したいモノを載せるだけで、在庫数量を自動計測し、クラウドを介して在庫情報を記録・管理します。

管理画面を開けば、視覚的に分かりやすく、分析しやすい在庫情報がいつでも・どこでも確認でき、適正在庫の維持や顧客対応まで幅広く活用できます。

- 自動発注機能:

適切な在庫管理により、製品の劣化を防ぎ、品質を維持 - 在庫の見える化:

クラウド上で在庫情報をリアルタイムで確認可能 - 多様な連携:

APIやCSVを通じて、既存のシステムと連携し、業務効率を向上持

スマートマットクラウドの自動発注の機能などにより、在庫管理の精度が向上します。これにより、QCDS全体、つまり品質の維持、コストの削減、納期の遵守、サービスの向上などのパフォーマンスを高めることが可能です。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。