在庫管理術

PSIとは?生販在をつなぐ考え方と、計画・調整が回り出す管理・運用の全体像

上司から「PSI管理を強化してほしい」と言われたものの、まず何から手を付ければよいか分からない——そんな状況に心当たりはないでしょうか。

PSIは、生産(Production)・販売(Sales)・在庫(Inventory)を連動させ、欠品や過剰在庫といった問題を防ぐための重要な管理手法です。しかし実務の現場では、「PSIは作っているが、意思決定に活かせていない」「会議が形骸化している」といった悩みも多く聞かれます。

本記事では、PSIの基本と、実務で“回る”運用のポイントを解説。PSIを判断の軸として活用していきたい方におすすめです。

PSIとは?意味と役割を解説

PSIとは、生産・販売・在庫の情報を一体で捉え、需給バランスを継続的に調整していく考え方です。単に数値を並べる管理表ではなく、「どこでズレが起きているのか」「次に何を調整すべきか」を判断するための枠組みといえます。

PSIは、実務では「PSI計画」や「PSI管理」といった形で、生産・販売・在庫を連携させる運用や管理手法として用いられます。

PSIで防ぐべき2つのムダ(欠品・過剰在庫)

PSI管理の最大の役割は、欠品と過剰在庫という2つのムダを防ぐことです。欠品は販売機会の損失や顧客満足度の低下につながり、過剰在庫は保管コストや廃棄リスクを高めます。

これらは一見すると別の問題のように見えますが、実際には「販売計画・生産計画・在庫状況がうまく連動していない」という同じ原因から発生することがほとんどです。

PSIは、この3つの情報を同じ時間軸・同じ前提条件で管理することで、需給のズレを早期に把握し、手戻りの少ない調整を可能にします。

なぜ今PSIが重要なのか(需給変動・多品種化)

近年、PSIがあらためて注目されている背景には、需給環境の変化があります。需要変動が大きくなり、製品や部品の種類も増える中で、「一度立てた計画どおりに進めればよい」という前提が成り立たなくなっています。

こうした環境では、

- 販売計画は本当に妥当か

- 生産能力に無理はないか

- 在庫は多すぎないか、不足しないか

といった点を、継続的に見直す必要があります。

PSIは、変化を前提としたマネジメントを行うための枠組みであり、計画と実績のズレを前向きな調整につなげるための「共通言語」として機能します。

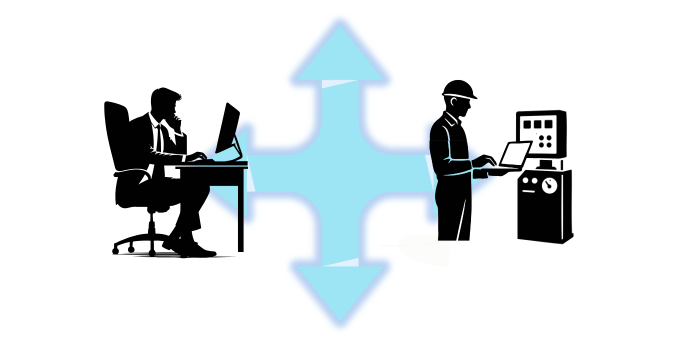

PSIとS&OPの役割分担

PSIとあわせて語られることの多い概念に、S&OP(Sales and Operations Planning)があります。両者は混同されがちですが、役割は異なります。

PSIは、主に現場レベルで需給を調整するための管理です。一方で、S&OPはPSIの情報をもとに、投資判断や中長期方針といった経営レベルの意思決定を行うプロセスと位置づけられます。

つまり、PSIが正しく機能していなければ、S&OPでの判断も精度を欠くことになります。PSIは現場と経営をつなぐ土台であり、会社全体の判断を支える「コントロールタワー」としての役割を担っているのです。

PSI計画とは?生産・販売・在庫との連動のさせ方

PSI計画とは、生産・販売・在庫という3つの情報を一体で捉え、需給バランスを保つための具体的な計画を立て、定期的に見直していくプロセスです。PSI計画は、P・S・Iを同じ時間軸で揃えるところから始まります。

PSI計画は何を見て判断するのか

- Production(生産):どれだけ、いつ、生産できるのか

- Sales(販売):どれだけ、いつ、販売される見込みなのか

- Inventory(在庫):その結果、在庫はどれくらい残るのか

重要なのは、これらを別々に最適化しないことです。生産だけを優先すれば在庫が膨らみ、販売だけを優先すれば欠品が発生します。3つを同時に見て、無理のない需給バランスを作ります。

計画は「販売起点」で考えるのが基本

PSI計画を立てる際の出発点は、販売計画です。「どれだけ売れるか」「どのタイミングで需要が発生するか」を起点に、その需要を満たすために必要な生産量と在庫水準を考えていきます。

この順序を逆にしてしまうと、「作ったものをどう売るか」「在庫をどう減らすか」という後追いの調整になりがちです。販売起点で考えることで、PSI計画は市場の動きに対応した、現実的なものになります。

在庫は“結果”ではなく“調整レバー”

PSI計画において、在庫は単なる結果ではありません。生産と販売のズレを吸収するための調整レバーとして位置づけられます。たとえば、販売が計画より増えた場合には在庫が減り、逆に販売が下振れすれば在庫は増えます。

この変化を見ながら、

- 生産量を調整するのか

- 販売施策を見直すのか

- 一時的に在庫を持つ判断をするのか

といった選択を行うのがPSI計画です。在庫を「多い・少ない」で評価するのではなく、なぜその水準になっているのかを読み解く視点が、PSI計画では求められます。

PSI計画表の基本構造と計算ロジック

PSI計画を実務で運用するためには、生産・販売・在庫の関係を一目で把握できる形に落とし込む必要があります。多くの企業がその手段としてExcelを使っているのは、この関係性をシンプルに可視化しやすいからです。

PSI計画表に必須となる基本項目

PSI計画表は、複雑に見えても構造はシンプルです。最低限、次の項目がそろっていれば成り立ちます。

- 販売計画(S):その期間にどれだけ売る想定か

- 生産計画(P):その期間にどれだけ作るか

- 期首在庫:期間のはじめに持っている在庫

- 期末在庫:期間の終わりに残る在庫

これらを同じ期間軸(月次や週次)で並べることが、PSI計画表の基本です。

数値はどう連動するのか(考え方のロジック)

PSI計画表の中で、在庫は次の関係で決まります。

期末在庫 = 期首在庫 + 生産量 − 販売量

この式自体は難しいものではありません。重要なのは、在庫が合わないときは、必ず生産か販売の前提がズレているという点です。

ここで求めた在庫は「調整結果」であり、ズレの原因を教えてくれるシグナルとして捉える必要があります。

【調整シミュレーション:部品メーカー(10月のPSI計画)】

- Step 1(販売計画): 10月は10,000個の注文見込み。

- Step 2(在庫確認): 9月末時点で、在庫2,000個残予定。

- Step 3(生産計画): 不足分8,000個を10月生産目標に設定。

途中で「急な大口注文(+2,000個)」が入った場合、販売計画を12,000個に修正し、連動して生産計画も10,000個へ見直す必要があります。

このように、PSI計画表は販売(S)の変化に合わせて、PとIを調整する計算基盤です。

一方で実務で破綻しやすいのは、計算の起点となる在庫(I)が現場と帳簿上でズレるためです。たとえば、帳簿上2,000個のはずが、実在庫が1,500個だった場合、計画通りでも500個の欠品が発生します。

つまりPSIが現場でうまく回らなくなる出発点は、計算そのものではなく「前提となる数字(とくに在庫)」が揃わないことにあります。

なぜPSIは現場でうまく回らなくなるのか

PSIの考え方や計画表を理解し、また「仕組み」としては正しくても、運用段階では止まりやすくなります。現場で起きがちな“つまずき”は、おおよそ次の3つに集約できます。

-

営業と製造で「正解」が食い違う

目標(売上最大化/安定生産)が違うまま同じ表を見ても、合意点が作れず対立しやすくなります。 -

数字が揃わず、議論が感覚論になる

販売実績・生産計画・在庫の更新タイミングや前提がズレると、「どの数字が正しいか」から議論が始まり、判断が遅れます。 -

PSI会議が「報告会」で終わってしまう

数字の共有だけで終わると、調整(次に何を変えるか)の意思決定ができず、PSIが形骸化します。

この3つは、個人のスキルよりも「判断軸」「共通データ」「意思決定の型」が整っていないことで起こります。

需給調整を前に進めるための判断ロジック

PSIを「議論」で終わらせず、「調整」に進めるには、あらかじめ判断の軸を決めるのが重要です。多くの現場では、次の3点が整理されていないことで、調整が止まります。

-

優先順位が決まっていない

売上・納期・在庫のどれを優先するのかが曖昧だと、結論が出ません。あらかじめ「何を優先するか」を状況別にルール化しておくと、判断が速くなります。 -

選択肢が1つしか用意されていない

「この計画でいくか、修正するか」だけでは、合意が得られ難くなります。優先する軸(売上の場合)を決めたうえで、A案(増産で対応)/B案(代替品・納期調整で対応)など、2~3案を用意すると合意形成しやすくなります。 -

判断材料が共有されていない

感覚や経験に頼ると、調整は属人化します。在庫・受注・生産の前提データを揃え、同じ数字を見て判断できる状態にします。

需給調整を前に進めるには、優先順位・選択肢・前提データを先に揃えておくことが欠かせません。

Excel管理の限界と、PSIが形骸化するサイン

Excelは関係者全員が同じ表を見ながら議論できるなど導入メリットがある一方、運用が続くほど「更新が特定の人に集中する」「実在庫とのズレが広がる」「転記ミスや更新遅延が増える」といった限界が出てきます。

ここでは、PSIが形骸化し始める代表的なサインを整理します。

-

更新が追いつかない(属人化・遅延・転記)

作業が一部の担当者に集中し、最新版管理や入力ミスが増えます。 -

在庫数字が信用されない

更新タイミングのズレや現場実態との乖離で、「参考値」扱いになります。s -

会議が判断ではなく共有で終わる

数字は揃っているのに、次の調整が決まらず、経験と勘に戻っていきます。

PSI計画表はあくまで「判断のための土台」です。PSIを“現場と経営をつなぐコントロールタワー”として機能させるには、前提となるデータ、とくに在庫情報の精度と鮮度を安定させることが欠かせません。

そのため、正しい判断を支えられているかどうかという視点で、運用方法やツールを見直していくことが重要になります。

PSI管理を機能させるカギは「在庫情報の自動化」

PSI管理を現場で機能させるには、判断の前提となるデータが信頼できる状態であることが欠かせません。

中でも最も重要で、かつ崩れやすいのが在庫情報です。ここでは、在庫がボトルネックになりやすい理由と、在庫データが安定したときの変化を整理します。

PSIの中で最もブレやすいのはInventory(在庫)

PSIのうち、生産(P)と販売(S)は将来を見据えた計画情報ですが、在庫(I)は現時点の実態です。

在庫は「いま、そこにある数」がすべてなので、ズレが出るとPSI全体の判断精度に直結します。在庫情報が不安定な状態では、計画をどれだけ整えてもPSIは機能しません。

リアルタイム在庫が見えないことのリスク

在庫がリアルタイムで把握できないと、PSI判断は常に「過去の情報」頼みになります。

その結果、追加生産や生産抑制の判断が遅れ、欠品・過剰在庫のどちらにも振れやすくなります。在庫情報の遅れは、PSIのスピードと精度を同時に下げてしまいます。

在庫データが安定すると、PSI判断はどう変わるか

在庫データが正確かつタイムリーになると、議論は「勘」から「根拠」へ変わります。在庫の増減理由を前提に、生産・販売の調整を早い段階で検討できるようになります。

結果としてPSIは、現場と経営をつなぐ判断のコントロールタワーとして機能し始めます。次のセクションでは、そのための具体策としてSmartMat Cloudによる支え方を紹介します。

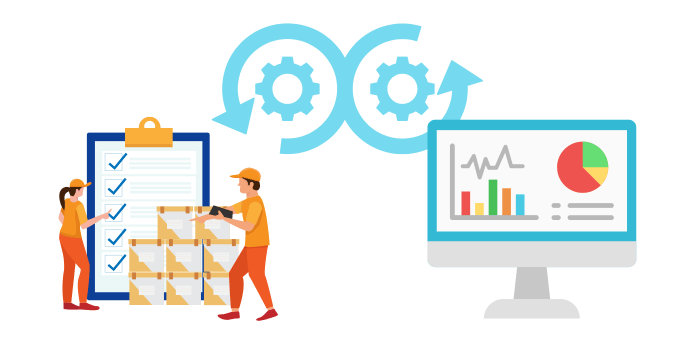

SmartMat Cloudで支える、実務で回るPSI管理

ここまで見てきたように、PSIを機能させるためには計画の立て方だけでなく、判断の前提となる在庫情報を安定させることが欠かせません。

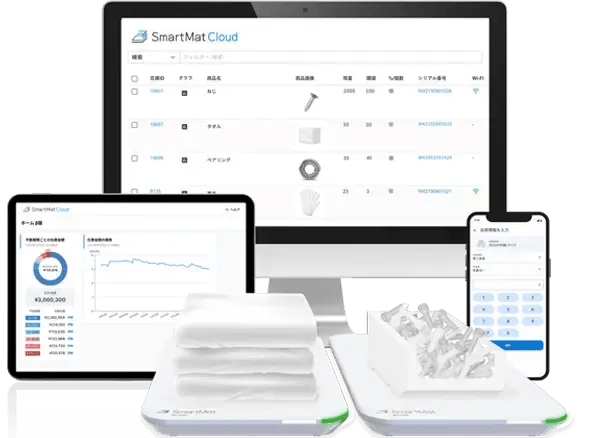

その課題に対する一つの現実的な選択肢が、モノをIoT重量計に載せるだけで在庫データを24時間365日自動で取得・可視化する在庫管理システム「SmartMat Cloud」です。

在庫データを人に頼らず自動で取得するという考え方

SmartMat Cloudは、重量センサーを使って在庫量を自動で計測し、人手によるカウントや入力を行わずに在庫データを取得します。

これにより、

- 在庫更新のタイミングが人に依存しない

- 入力・転記ミスが起きない

- 常に最新の在庫状況を前提に議論できる

といった状態をつくることができます。

PSI管理において重要なのは、「在庫をどう数えるか」よりも、在庫情報が判断に使える状態であり続けることです。

PSI判断の前提となる「ズレない在庫情報」をつくる

PSIが形骸化する現場では、「この在庫数字は本当に合っているのか?」という疑念が、いつの間にか共有されているケースも多く見られます。

SmartMat Cloudによって在庫データはリアルタイムに自動取得されるため、在庫情報の整合性確認に使っていた時間とエネルギーが不要になります。

PSIを属人化させず、継続運用するための仕組み

PSI管理は、一度うまく回り始めても、担当者の異動や業務負荷の変化で止まりやすい管理です。SmartMat Cloudにより在庫データの取得と可視化を仕組み化することで、属人化を防ぎ、更新作業に追われることなく、「PSI」を続けられる管理にします。

SmartMat CloudはPSIをより高度化するためというより、PSIが当たり前に回り続ける土台として活用できるシステムです。

PSIに関してよくある質問(FAQ)

PSI計画は「週次」と「月次」どちらが良いですか?

一概にどちらが正解とは言えません。需要変動が大きい商材や調整頻度を高めたい場合は週次、中長期の安定運用が目的であれば月次が向いています。重要なのは、自社の意思決定スピードに合った粒度を選ぶことです。

PSIは「数量」と「金額」どちらで管理すべきですか?

現場の調整判断には数量管理が基本です。一方で、経営判断や収益管理には金額情報が欠かせません。PSIでは数量を軸にしつつ、必要に応じて金額で補完する形が現実的です。

適正在庫はどうやって決めればよいですか?

適正在庫は固定値ではなく、需要変動・リードタイム・調整方針によって変わります。PSIでは「在庫がなぜ増減したのか」を把握できる状態をつくり、その結果をもとに水準を見直していく考え方が重要です。

SmartMat CloudでPSI管理を改善した事例

在庫の前提が揃い、PSIが当然のように回ることで生産性までも向上

PSIは、計画表を作ること自体が目的ではありません。生産・販売・在庫のズレを早く見つけ、次の一手を決めるための仕組みです。その前提となる在庫情報が安定すると、PSIは現場と経営をつなぐ「コントロールタワー」として機能し始めます。