在庫管理術

RFIDとは?バーコードとの違いから導入費用・失敗しない進め方まで徹底解説

棚卸し・入出庫・資産管理の作業が人手と時間を奪うボトルネックになっていませんか。

RFIDとは、電波を用いてタグのデータを非接触で一括読み取りする自動認識技術で、バーコードでは限界のある現場の効率化に大きな効果を発揮します。実際に、棚卸し時間が1/10以下に短縮された事例も多く、物流・製造・医療など幅広い業界で採用が進んでいます。

本記事では、RFIDが自社の業務改善に適切な選択肢かどうかを判断できるように、基礎から実務レベルの比較、導入コスト、失敗しない進め方まで体系的に整理しました。

この記事でわかること

RFIDとは何か?仕組みと一括読み取りがもたらす生産性の衝撃

RFID(Radio Frequency Identification) は、ID情報を持つRFタグに電波を送信し、その応答をリーダーが受信することでデータを読み書きする自動認識技術です。

一般社団法人日本自動認識システム協会(JAISA)も、RFIDを「電波を用いてRFタグのデータを非接触で読み書きするシステム」と定義しています。

身近な例ではSuicaなどのICカードもRFIDの一種ですが、物流・製造の現場で広く使われているのは、数メートル先のタグを読み取れるUHF帯RFIDです。視認性に依存するバーコードとは異なり、作業のスピードと正確性を大きく向上させます。

バーコードにはないRFIDの3つの決定的な特徴

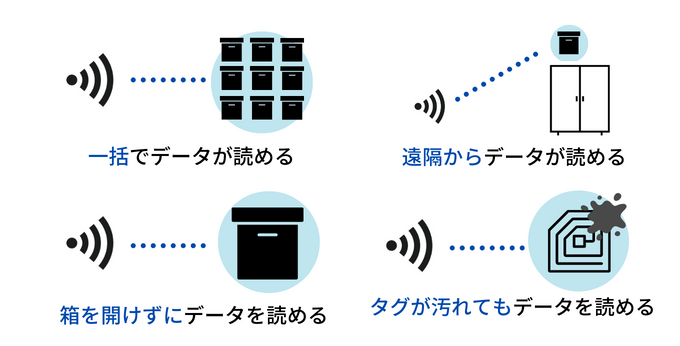

1. 一括読み取りできる

箱を開けずに、中に入っている複数の商品をまとめて読み取れるため、棚卸しや入出庫の作業が桁違いに速くなります。

2. 非接触・遠距離で読み取れる

タグが数メートル先にある、棚の高い場所にある、梱包材の下に隠れている状況でも読み取ることができます。

3. 汚れや遮蔽物に強い

バーコードは印字された部分をスキャナーで直接読み取る必要がありますが、RFIDは電波で通信するため、タグが見えなくても読み取りが可能です。印字の汚れや向きの違いが作業の妨げになりません。

専門家の経験からの一言アドバイス

RFID導入の最大のメリットは現物を探す・数えるストレスからの解放にあります。

倉庫の現場改善を担当した際、担当者が喜んだのは高い場所の在庫を確認するために、フォークリフトを呼ばなくて済むようになったことでした。

フォークリフトの移動・待機・作業中断といった非生産時間が大幅に削減され、1日の処理量が増加し、結果として人件費とリードタイムの圧縮につながります。

生産性向上、安全性向上、在庫精度の向上、間接コストの削減という、改善が同時に実現する点が、RFIDが選ばれる理由です。

【比較表】RFID vs バーコード【なぜ今、切り替えが進むのか】

RFIDへの切り替えが加速している最大の理由は、作業時間の削減とデータ精度の向上が、人件費・欠品リスク・在庫コストといった経営指標に直結するためです。

バーコード運用では、担当者が1点ずつスキャナーを当てる人依存の作業が必要で、目視で確認しながら読み取るため、どうしても時間と労力がかかります。誤読・読み落としも発生しやすく、データ精度には限界があります。

一方、RFIDは 電波の届く範囲にあるタグを一括で高速認識できるため、棚卸しや入出庫の所要時間を大幅に圧縮できます。作業の標準化・属人化排除が進み、在庫精度が向上することで、欠品・過剰在庫・手戻り作業といった機会損失の削減につながります。

以下の比較表では、単価を比較するとバーコードが安いが、現場の作業量や人件費を含めた総コストで比較すると、RFIDがバーコードを上回るケースは少なくありません。

| 項目 | RFID | バーコード | QRコード |

|---|---|---|---|

| 読み取り速度 | ◎ 一括で高速 | △ 1点ずつ | △ 1点ずつ |

| 読み取り距離 | ◎ 数メートル | × 数cm〜数十cm | × 数cm〜数十cm |

| 同時読み取り | ◎ 数百点を一括 | × 不可 | × 不可 |

| 単価 | △ 10〜50円 | ◎ 1〜3円 | ◎ 無料(印刷のみ) |

| 機器コスト | △ 高め | ○ 安価 | ○ 安価 |

| 耐汚れ性 | ◎ 見えなくても読める | △ 汚れに弱い | ○ 汚れに比較的強い |

| 作業の標準化 | ◎ 人依存を排除しやすい | △ 熟練度に左右 | △ 熟練度に左右 |

| 得意な環境 | ◎ 物流・製造 | ○ 小売・軽作業 | ○ 小売・マーケ用途 |

| 在庫精度 | ◎ 読み落としが少ない | △ 読み落としが発生 | △ 読み落としが発生 |

| 人件費削減効果 | ◎ 大きい | △ 限定的 | △ 限定的 |

RFID vs バーコードコスト構造の決定的な違い

- バーコード:導入コストは安価ですが、運用にかかる人件費は高止まりします。

- RFID:タグ代などのランニングコストは発生しますが、作業時間が劇的に減るため、トータルの運用コストは下がります。

専門家の経験からの一言アドバイス

コスト比較は、タグ単価だけで判断すると正しくありません。棚卸しにかかる人件費や、在庫精度の低さによる欠品・過剰在庫といった機会損失まで含めたトータルコストで評価することが重要です。

現場では「タグが1枚10円は高い」という議論になりがちですが、実際には、棚卸しのために店舗を休業したり、夜間出勤手当を支払ったりする間接コストの方が大きいケースが多く見られます。

適切な運用設計を行った企業では、棚卸し工数の大幅削減や在庫精度の向上によって、RFID投資を1〜2年で回収できた事例も報告されています。

導入コストの相場感【タグ・機器・システム費用の内訳】

RFIDの導入には、最初に必要となる機器やソフトウェアにかかるイニシャルコストと、継続的に発生するタグ費用などランニングコストがかかります。

規模や方式によって金額は大きく変わりますが、一般的には、小規模な導入で数百万円、倉庫全体のような大規模プロジェクトでは数千万円規模になることもあります。

社内稟議を通すうえで最も重要なポイントは、「どれくらいの予算が必要なのか」を早い段階で把握しておくことです。RFID導入の費用構造は、次の3つで成り立っています。

RFタグ(ランニングコスト)

一般的に使用されるのは電池を持たないパッシブタグで、大量発注の場合は1枚あたり10〜数十円が相場です。

使い捨てにする運用か、書き換え可能なタグを回収して再利用する運用かによって、コストの考え方が大きく変わります。

ハードウェア(イニシャルコスト)

ハンディリーダーは1台10〜30万円ほどで、最近はスマートフォンに装着して使える比較的安価なモデルも増えています。

通過検品に使われるゲート型リーダーは、アンテナや設置工事まで含めると1式で100万円前後が目安になります。

ソフトウェア・導入支援(イニシャルコスト)

既存の在庫管理システムと連携するための費用は、導入方法によって大きく変わります。

パッケージ型のシステムにRFID連携機能が備わっている場合は、設定作業だけで済むため、追加費用は比較的少なくて済みます。

一方、自社専用の業務フローに合わせてシステムをカスタマイズする場合は、開発が必要となり、数百万円〜数千万円規模になることもあります。

専門家の経験からの一言アドバイス

最初から全商品に導入するのではなく、単価が高い商品や管理が複雑なエリアに絞って始めることをおすすめします。

全倉庫や全商品にタグを付けると、費用もリスクも一気に高まります。まずは効果が見えやすい範囲で運用を開始し、実際の成果を確認してから段階的に拡大する方が、稟議も通りやすく、失敗しにくい導入方法です。

導入事例から見る効果

製造、物流の各業界で、棚卸し工数の削減や入出庫検品の自動化に成功しています。

実際にRFIDを導入した企業では、どのような効果が出ているのでしょうか。代表的な成功事例を紹介します。

事例1:棚卸し

化学メーカーでは、原料ドラム・中間体タンク・仕掛品など点数が多く、棚卸しに丸1〜2日を要していました。その間、製造ラインの一部を止める必要があり、現場負担だけでなく生産計画にも影響が出ていました。

RFIDを原料コンテナや中間体容器に貼付し、ハンディリーダーで通路を回る方式に変えたところ、棚卸し時間は従来比で80%短縮。ライン停止が不要になり、生産計画の乱れが解消されました。また、在庫差異が減少したことで、原料不足によるライン停止リスクも軽減されています。

事例2:入出庫検品

自動車部品工場では、数千種類以上の小さな部品を扱うため、ピッキングミスや納品ミスが慢性的に発生していました。部品棚と出荷口にゲート型リーダーを設置し、台車を通過させるだけで自動的に部品を読み取る仕組みを導入しました。

その結果、手作業による二重チェックが不要になり、検品ミスはほぼゼロに。作業者の負荷が大幅に下がり、1日の処理能力も向上しました。特に品番の似た部品が多い工程では、読み間違い防止の効果が顕著でした。

経済産業省が公開している「IoT等を活用したサプライチェーンのスマート化」においても、多くの企業で労働生産性が飛躍的に向上したデータが報告されています。

【要注意】RFID導入で失敗しないための3つのリスクと対策

RFIDは非常に強力な技術ですが、あらゆる場面で万能に使えるわけではありません。特性を理解せずに導入すると、「思ったほど読み取れない」「期待した効率化が実現しない」といった落とし穴に陥ることがあります。

以下では、導入前に必ず押さえておくべき三つのリスクと、その解決策を解説します。

リスク1:金属や水分による読み取り不良

UHF帯RFIDの電波は、金属に当たると反射し、水分には吸収されるという性質があります。

そのため、金属部品や飲料ボトルに一般的なタグを貼っても、電波が届かず読み取り率が大きく低下します。

対策

金属に貼る場合は、電波干渉を抑える構造を持つ金属対応タグを使用します。

水分の多い商品では、タグの位置を水面から離す、間にスペーサーとなる素材を挟むなど、電波の通り道を確保することが効果的です。

リスク2:電波の干渉によるオーバーリード

UHF帯の電波は届く範囲が広いため、設定が適切でないと、隣のレーンの荷物や、すでに検品済みの商品まで読み取ってしまうことがあります。いわゆるオーバーリードで、誤計上や二重カウントの原因になります。

対策

リーダーの電波出力を適切に調整し、必要以上に電波が広がらないようにすることが重要です。さらに、周囲に電波を遮断する遮蔽板を設置することで、読み取り範囲を物理的にコントロールし、意図した対象だけを確実に読み取れる環境をつくることが可能です。

リスク3:運用フローとの不整合

現場の作業手順を十分に見直さないままRFIDを導入し運用を開始すると、読み取りのタイミングが合わず、かえって手間が増えてしまうことがあります。技術の問題ではなく、ワークフローとの噛み合わせが悪いことが原因です。

対策

現場の担当者を巻き込み、実際の動線や作業負荷を確認しながら、どのタイミングで読み取るのが最もスムーズかを検証することが重要です。現場のフローに合わせて設計すれば、RFIDの効果を最大限に引き出せます。

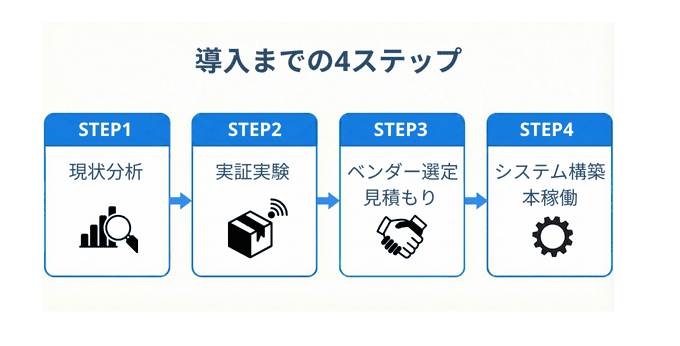

導入までの4ステップ【システム検討開始から本稼働まで】

現状分析で課題を明確にし、PoCで技術検証を行ってからベンダーを選定しましょう。この手順を踏むことで、手戻りのないスムーズな導入が可能になります。

失敗のない導入を進めるために、以下の4つのステップで検討を進めましょう。

Step 1: 現状分析と目的設定

「棚卸し時間を半分にしたい」「検品ミスをゼロにしたい」など、解決したい課題と数値目標を明確にします。

Step 2:実証実験 (PoC)

ベンダーからデモ機とタグを借り、実際の現場で読み取りテストを行います。金属や遮蔽物の影響を確認し、運用イメージを固めます。

Step 3: ベンダー選定・見積もり

PoCの結果を踏まえ、最適な機器構成とシステム開発費の見積もりを取ります。コストだけでなく、導入後のサポート体制も重要な選定基準です。

Step 4: システム構築・本稼働

システムを開発・設置し、現場スタッフへの操作トレーニングを行います。マニュアルを作成し、運用ルールを定着させます。

RFIDに関するよくある質問(FAQ)

Q. UHF帯とHF帯の違いは何ですか?

A. 主に通信距離が異なります。物流や検品で数メートル離れたタグを一括で読み取るなら「UHF帯」が適しています。一方、交通系ICカードや入退室管理など、数センチの距離でかざして使う場合は「HF帯」が一般的です。

Q. スマートフォンでRFIDタグは読み取れますか?

A. 一般的なスマホに搭載されているNFC機能はHF帯です。業務用のUHF帯タグを読み取るには、Bluetoothでスマホと接続する専用のガンタイプリーダーや、ジャケット型リーダーが必要です。

Q. RFID導入に免許は必要ですか?

A. UHF帯の高出力リーダー(1W型など)を使用する場合は、電波法に基づく「構内無線局」の登録申請が必要な場合があります。一般に、特定小電力型(250mW以下)であれば免許・登録は不要です。詳細は総務省の電波利用ホームページ[3]等で確認が必要です。

RFIDの普及課題と今後の展望

RFIDの普及が進まない主な理由として、導入コストの高さや運用の複雑さが挙げられます。しかし、近年ではIoT技術との連携により、より効率的な在庫管理や工程管理が可能になっています。

例えば、重量センサーを活用した「スマートマットクラウド」との併用により、在庫の見える化と、RFIDによる動きのトラッキングを組み合わせることで、より精度の高い管理が実現できます。今後は、RFIDと他のIoT技術を組み合わせたハイブリッドなシステムが主流となり、さまざまな業界での活用が期待されます。

スマートマットクラウドでRFIDの弱点を補完

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。手動の読み取り作業が発生せず、RFIDを上回る業務効率化が期待できます。

加えてRFIDではカバーしにくい次のような用途で、RFIDの限界を補完できます。

| RFIDでは難しい | SMCなら対応可能 |

|---|---|

| 数量の変動の常時監視 | 重量の変化をリアルタイムに自動検知 |

| 金属・液体・粉体などタグ貼付・読取困難 | 載せるだけで残量把握。タグ不要 |

| 拠点間の在庫状況の比較 | 全拠点データをクラウドで一元管理・グラフ化 |

| 発注点管理や自動発注 | 閾値を下回るとアラート or 自動発注が可能 |

スマートマットクラウドは、補充判断が属人化しやすい現場や、電波干渉の懸念がある環境、多品種・小ロット品の管理が求められる現場で管理自動化の効果を発揮します。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。定期発注・定量発注にも対応。また一日複数回の高回転発注や発注残を考慮した高度な発注システムを実装しています。

置くモノ・場所を選びません

スマートマットはサイズ展開が豊富かつ複数枚使用(マルチマット)が可能で、さまざまな重さ・形状の在庫に対応できます。ケーブルレスで、小さなラックや引き出しのなか、冷蔵庫・冷凍庫利用も可能です。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より業務効率UPを実現します。実績も多数。