在庫管理術

在庫日数の計算と改善ガイド|業種別目安と自動計算の方法を解説【2026年版】

御社の在庫日数は適正ですか?

本記事では、サプライチェーン改善のプロが、在庫日数の正しい計算方法から、自動車や電子部品など製造業をはじめとする業種別の適正目安、具体的な改善策までを徹底解説。Excelで自社用の在庫日数管理シートを作る方法も紹介し、今日から始めるキャッシュフロー改善を支援します。

この記事でわかること

- コピペで使える在庫日数の正しい計算式

- 自社の立ち位置がわかる業種別の適正目安

- 明日から実践できる具体的な改善アクション5選

なぜ在庫日数の把握が急務なのか?

在庫日数とは、現在保有している在庫が、過去の消費ペースで何日分に相当するかを示す指標です。

在庫日数は、会社の資金繰りに直結する重要な経営指標です。この数値を正しく把握し改善することで、キャッシュフローを劇的に改善できます。

「売上はあるのに資金が足りない」の正体

「最近、売上は伸びているのに、資金繰りが苦しい…」

もしあなたがそう感じているなら、その原因は在庫にあるかもしれません。

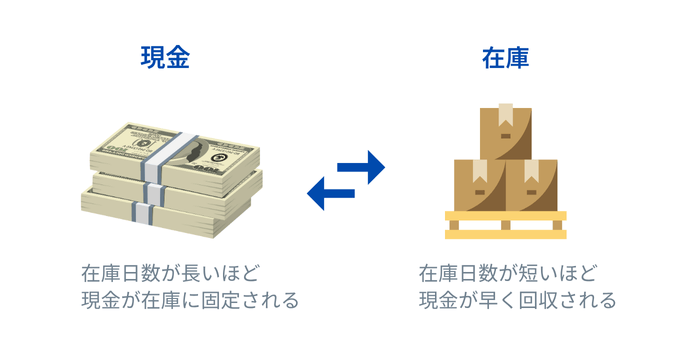

会計上資産として計上される在庫は、実態としては現金が形を変えたものに他なりません。つまり、原材料や製品が倉庫に眠っている期間が長ければ長いほど、その分の現金が会社の外で凍結されているのと同じ状態なのです。

この在庫として現金が眠っている期間を日数で示したものが在庫日数です。

この日数が長いということは、それだけ運転資金が在庫に固定され、会社のキャッシュフローを圧迫していることを意味します。

在庫日数を管理する3つの経営メリット

在庫日数を正しく把握し、改善に取り組むことには、明確な経営上のメリットがあります。

キャッシュフローの改善

キャッシュフロー改善は最大のメリットです。在庫日数を短縮できれば、その分だけ手元の現金が増え、新たな投資や事業の安定化に資金を回すことが可能です。

欠品・過剰在庫による損失の防止

適正な在庫日数を維持することは、顧客の需要に応えつつ、無駄な在庫を抱えるリスクを減らすことに直結します。

保管コスト・廃棄ロスの削減

過剰在庫は、倉庫の賃料や管理費といった保管コストを増大させます。特にアパレルや食品など、商品価値が時間と共に下がる業界では、在庫日数の短縮が廃棄ロスの削減に直結します。

つまり在庫日数の改善は、単なるコスト削減の活動ではなく、会社の現金を創出する力そのものを高める、極めて重要な経営活動といえます。

在庫日数の計算方法【コピペで使える基本式】

在庫日数は「棚卸資産 ÷ 1日あたりの売上原価」の式で計算できます。月次・年次どちらでも計算できるよう、具体的な数値を当てはめて解説します。

在庫日数の基本の計算式を理解する

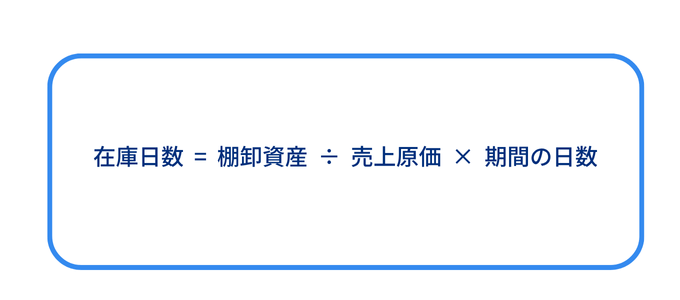

在庫日数を算出するための計算式は、要素ごとに分解すれば非常にわかりやすく整理できます。

在庫日数 = 棚卸資産 ÷ 売上原価 × 期間の日数

より正確に言うと、「棚卸資産 ÷ (期間の売上原価 ÷ 期間の日数)」となります。

つまり在庫日数は「棚卸資産が1日あたりに出ていく売上原価の何日分に相当するか」を計算しています。製造業の場合、棚卸資産には原材料、仕掛品、完成品のすべてが含まれる点に注意が必要です。

在庫日数計算の具体例【月次・年次】

電子部品メーカーを例に、実際に在庫日数を計算してみましょう

【設例】

棚卸資産(期末時点/原材料・仕掛品・完成品の合計): 3,000万円

期間の売上原価:

月次(5月): 2,000万円

年次(通期): 2億4,000万円

●月次で計算する場合 (5月: 31日間)

在庫日数 = 3,000万円 ÷ (2,000万円 ÷ 31日) ≒ 46.5日

●年次で計算する場合 (通期: 365日間)

在庫日数 = 3,000万円 ÷ (2億4,000万円 ÷ 365日) ≒ 45.6日

具体的に計算してみると、月次で計算しても年次で計算しても、近い数値が算出されます。月次で見ることで季節変動、年次で見ることで年間を通した平均的な傾向を把握できます。

【業界別】自社の在庫日数は適正?目安と目標設定のコツ

在庫日数の適正値は業界により大きく異なります。自社の数値を客観的に評価しましょう。

なぜ業界によって適正日数が違うのか?

先ほどの計算で在庫日数は45.6日と算出されましたが、この数値単体で良し悪しを判断することはできません。なぜなら、適切な在庫日数は業界ごとに大きく異なるためです。

在庫日数が異なる主な要因として、以下の要素の違いが挙げられます。

-

リードタイム:商品を発注してから納品されるまでの期間が長い業界ほど、欠品を防ぐために多くの在庫を持つ必要があり、在庫日数は長くなる傾向にあります。

-

商品のライフサイクル:アパレルのようにトレンドの移り変わりが速い商品は、長期間在庫を持つと陳腐化するため、在庫日数を短く抑える必要があります。

-

需要変動性:季節性の高い商品や需要の予測が難しい商品は、在庫日数が変動しやすくなります。

主要業界の在庫日数目安一覧

主要業界ごとの在庫日数の目安を確認し、自社の現状がどの位置づけにあるかを客観的に捉えておきましょう。

| 業種・業界 | おおよその適正在庫日数 | 解説 |

|---|---|---|

| 飲食店・生鮮流通 | 2〜7日 | 消費期限や廃棄ロス防止を重視。高h頻度かつ在庫日数内に消費できる適正量の仕入れが鍵 |

| アパレル | 30〜60日 | 流行サイクルが短く、回転率重視。MD(商品を効果的に販売する)戦略が重要 |

| 製造業(部材・部品) | 30〜90日 | 調達~生産のリードタイム長。予測精度と安全在庫のバランスが重要 |

| 半導体・重工業 | 90〜180日 | グローバル調達・工程の多段階化により日数長めが標準。 社会情勢や、工場空転ロスの影響を受けやすい |

| スーパー・量販店 | 商品カテゴリごとに 10〜60日 |

ムダな仕入や欠品防止のため、回転率・鮮度管理を商品単位で分解して判断する |

※上記は一般的な目安であり、企業の規模や戦略によって異なります。経済産業省「企業活動基本調査」などを参考に、自社の状況に近いデータを確認することをお勧めします。

経済産業省 企業活動基本調査 https://www.meti.go.jp/statistics/tyo/kikatu/index.html

自社の目標値はどう設定すべきか?

業界ベンチマークは参考に留め、最初から高すぎる目標設定をするのはお勧めできません。まず自社の過去データと比較し、「前年同月より在庫日数を5日短縮する」など、具体的かつ達成可能な目標から段階的に取り組むことが、継続的なカイゼンを成功させるポイントです。

実は多くの企業が「業界平均まで一気に改善する」と意気込み、現場に無理な要求をして失敗するケースを見てきました。大切なのは継続的な改善です。小さな成功体験を積み重ねることが、最終的に大きな成果へと繋がります。

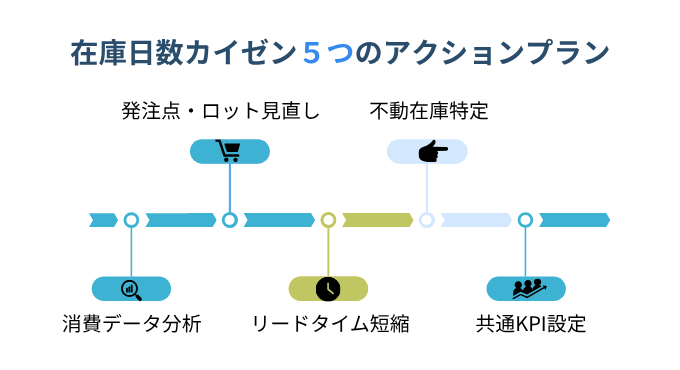

在庫日数を改善する5つの具体的なアクションプラン

自社の現状を把握できたら、次はいよいよ改善のための具体的なアクションに移りましょう。ここでは明日から始められる5つのプランをご紹介します。

在庫日数の改善には、需要予測の精度向上、リードタイムの短縮、滞留在庫の削減といった具体的なアクションが有効です。

1. アクション1:需要予測の精度を高める

原材料の仕入れ計画や生産計画に直結する需要予測の精度を高めることが重要です 過去の部品消費データを分析することで部品の過剰在庫や仕掛品の停滞を防ぎます

2. アクション2:発注点・発注ロットを見直す

在庫がいくつになったら発注するかという発注点や一度にどれくらいの量を発注するかという発注ロットを最適化します。発注の見直しは欠品を防ぎつつ、過剰な在庫を持たないための重要な管理ポイントです。

3. アクション3:リードタイムを短縮する

サプライヤーとのEDI連携を進め、調達リードタイムを短縮したり、生産工程のボトルネックを解消し、製造リードタイムそのものを短縮することが、製造業では特に有効です。リードタイムが短くなれば、その分だけ安全在庫を減らすことができます。

4. アクション4:滞留在庫・不動在庫を特定し、処分する

長期間使用していない部品をリストアップします。特にモデルチェンジ後の旧式部品や特定の仕様にしか使えない原材料を特定し、不動在庫を早期に処分する決断を下します

5. アクション5:在庫管理の指標を部門横断で統一する

在庫日数をはじめとする在庫管理指標は、経営層・現場・間接部門のすべてが同じ基準で理解し、同じ目標に向かうことが重要です。

一般的に経営はキャッシュフローと粗利改善を重視し、現場は生産性と欠品防止を優先します。在庫指標を共通のKPIにすることで、経営と現場のバランスがとれた意思決定が可能になります。

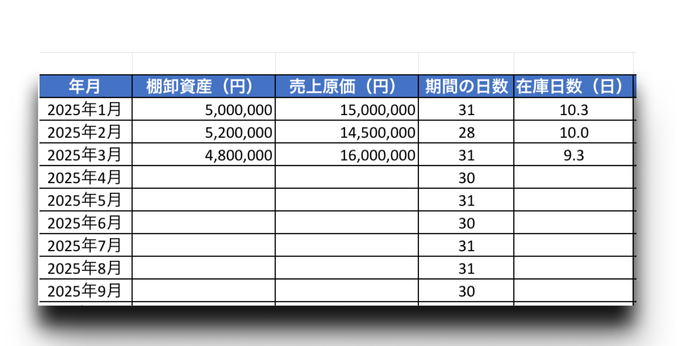

【実践ガイド】Excelで在庫日数を自動計算・管理しよう

ここでは、誰でも自走できる在庫管理計算Excelシートの作成ステップをまとめました。数値を入力するだけで在庫日数が自動計算され、推移の把握までできる実務用フォーマットを自分で作れるようになります。

STEP1:月次データの入力表を作る

以下の3項目を縦に並べます:

- 月次の棚卸資産(原価)

- 月次の売上原価(COGS)

- 月次の日数(30日、31日、28日 など)

セルに値を入力するだけでOKです。

STEP2:在庫日数を自動計算するセルを作る

計算式(原価ベース)は次の通り:= 棚卸資産 ÷ ( 売上原価 ÷ 期間の日数 )

Excelでは以下のように入力します:

= B2 / (C2 / D2)

(B2=棚卸資産、C2=売上原価、D2=日数 など)

月ごとに自動計算されます。

STEP3:推移グラフを作成する

- 計算された在庫日数の列を選択

- 「挿入」→「折れ線グラフ」を選択

- タイトルを「在庫日数の推移」に変更

これで 月次の増減がひと目でわかるダッシュボードが完成します。

在庫日数に関するよくある質問(FAQ)

Q1. 在庫日数と在庫回転日数の違いは?どっちを見ればいいですか?

A. 在庫日数は商品が何日間で入れ替わるかを日数で見る指標、在庫回転日数は一定期間に在庫が何回入れ替わったかを回数で見る指標です。どちらも在庫の効率性を見る重要な指標ですが、キャッシュフローとの関連性を直感的に理解しやすいのは在庫日数で、あと〇〇日分の在庫があると把握できるため、資金繰りの計画も立てやすくなります。

Q2. 在庫日数の計算は、会計上の棚卸資産回転期間と同じですか?

A. はい、基本的には同じ概念を指します。在庫日数はより現場的な、オペレーション管理の文脈で使われることが多い言葉です。一方、棚卸資産回転期間は、財務諸表を分析する際の会計的な用語として使われることが一般的です。計算式もほぼ同じですが、分析の目的によって期間の取り方などが若干異なる場合があります。

Q3. 在庫日数の英語表現は何ですか?

A. 在庫日数は英語で 「Days of Inventory Outstanding (DIO)」や 「Days Sales of Inventory (DSI)」、あるいはシンプルに「 Days of Supply」と呼ばれます。海外の企業と取引がある場合や、外資系のレポートを読む際に役立ちます。

在庫日数の改善に置くだけIoT×AIの「スマートマットクラウド」が最適解

在庫日数を短縮し、キャッシュフローを改善したいなら、現場の在庫をリアルタイムに可視化し、発注と適正在庫を自動化する仕組みが不可欠です。

スマートマットクラウドは、現場のあらゆるモノを置くだけで在庫管理できるIoTソリューション。

さらに新機能「在庫最適化AIエージェント」 により、在庫日数に直結する改善アクションを自動で提案・実行できます。

IoT重量計が在庫量をリアルタイムで検知

スマートマットの上に載せるだけで、原材料・部品・副資材まで、すべての在庫量が自動でクラウドに記録されます。

手作業でのカウントが不要になり、棚卸資産の実態を常に正確に把握できます。

これにより、在庫日数の計算がズレることなく行えます。