在庫管理術

製造業の在庫管理をAIで自動化するには? 属人化解消と適正在庫を実現するIoT×AI活用ガイド

製造現場の在庫管理を成功させる鍵は、在庫の過不足を診断し、調整をアシストするAIと、人の手を介さずに在庫データを取得するIoTの組み合わせにあります。

本記事では、属人化した発注業務や手動の棚卸しから脱却し、置くだけで在庫最適化が叶える、AIを活用した最新の在庫管理の手法を解説します。

この記事でわかること

-

製造業特有の課題と最適な技術

-

画像認識vs重量センサvs需要予測の比較

-

在庫削減と工数ゼロを両立する成功事例と導入手順

なぜ今、製造現場の在庫管理にAI×IoTが必要なのか?

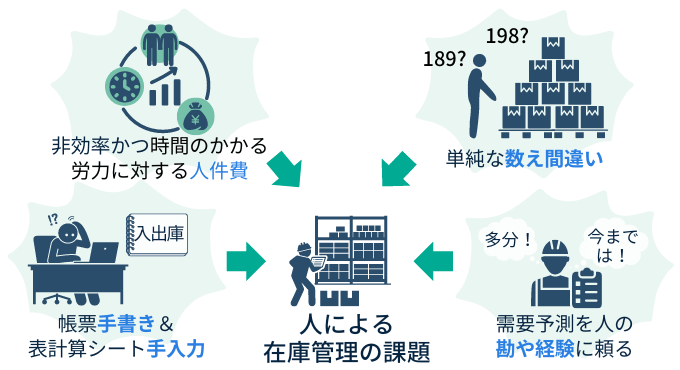

製造現場の在庫管理は、長らくベテランのKKD(勘・経験・度胸)とExcelや手書き帳票に支えられてきました。しかし、深刻な人手不足や世代交代が進む今、従来のやり方では現場を維持できない限界が訪れています。

そこで注目されているのが、IoTによる自動計測とAIによる最適化の組み合わせです。なぜ、単なるデジタル化ではなく、AI×IoTというセットが必要なのか、その理由を解説します。

KKDとExcel手入力の限界

従来の管理方法には、2つの大きなリスクが潜んでいます。

技術継承の断絶: 特定の担当者に依存した発注判断や在庫把握は、担当者の退職や異動を機にブラックボックス化します。判断基準が失われると、欠品や過剰在庫が慢性化する原因となります。

棚卸差異: 手入力による管理では、記入漏れやタイムラグが避けられません。帳簿と現物の数値が一致しないことで、確認作業の増大や、安全在庫を多めに持つといった非効率なコストを生み出し続けます。

正しいデータの蓄積がなければAIは動かない

AIを導入すれば、在庫が自動で最適化されるというのは誤解です。AIの分析の精度は入力されるデータの質に依存します。

入力が滞る現場では、AIに読み込ませるデータそのものが不正確になり、使い物になりません。だからこそ次のような役割分担が不可欠です。

IoT(重量センサ・画像認識カメラ等): 人の手を介さず、リアルタイムで正確な在庫数を自動取得する。

AI: 蓄積された正確なデータに基づき、過不足判定や需要予測、最適な発注タイミングを算出する。

人の手による入力ミスをIoTで排除し、データをAIが処理する強固な連携こそが、現代の製造現場に必要な在庫管理の最適解といえます。

AI在庫管理の3大手法を比較|自社に最適なのは画像・重さ・予測のどれ?

AI在庫管理を成功させる鍵は、現場のデータをどう取るかとそのデータをどう活かすかの組み合わせにあります。重量センサや画像認識といったIoT技術と、AIが連携することで、現場の負担を軽減し、在庫の最適化を実現します。

重量センサ:重さで変動を検知

データの信頼性: 人の介在や視覚的な死角がないため、AIが分析するのに必要なデータを自動で蓄積できます。

-

現場の完全自動化: 従業員はセンサーの上にモノを置くだけでよく、スキャンや入力作業は一切不要。暗所や冷所などの現場でも安定した運用が可能です。

-

バラ物・液体の管理: 画像では判別が難しい部品の減少や不透明な容器内の液体残量も、重さから在庫量を正確に導き出します。

カメラ:画像で状態を把握

カメラで撮影した映像をAIが解析し、何がどこにいくつあるかを識別します。

-

活用シーン:パレット単位の大型在庫や、形状がはっきりした完成品の員数管理。

-

倉庫内の入出庫作業の動線分析や、広い棚のどこに在庫があるかのロケーション管理。

-

重量センサとの違い:広い範囲を一度に見るのには適していますが、重なり合った部品や、ミリ単位の残量変化を捉えるには重量センサとの併用が効果的です。

-

AI予測:蓄積されたデータから未来をコントロール

重量センサやカメラ等IoTによって集められた正確な実績データを元に、AIが気づきにくい変化や異常を見つけ、提案します。

-

役割:

-

発注の自動化:在庫が減ったという事実を捉えるだけでなく、いつ、いくつ発注すべきかという最適な発注点を算出します。

-

在庫の適正化: 消費スピードの変動や異変を読み解き、欠品を防ぎながら過剰在庫を極限まで減らします。

-

成功のポイント:

-

分析の精度は入力データの質で決まります。重量センサによって、嘘のないデータが自動収集されていることが、高精度な分析を実現するための前提条件となります。

-

-

製造業におけるAI×在庫管理の成功事例

-

【機器】重量センサ×AI分析で300万円の在庫金額を削減

株式会社MARUWA SHOMEIの事例

-

課題:数百品目の部材管理による棚卸工数と突発的な欠品

公共インフラ向けLED照明を製造する企業の事例。数百種類に及ぶ部材管理の属人化が課題でした。棚卸や在庫カウントに膨大な工数がかかるだけでなく、部材の欠品が発生すると生産計画が崩れ、残業やサプライヤーへの緊急要請が常態化。特に納期遵守が必須の公共案件において、在庫精度のバラつきは大きな経営リスクとなっていました。

解決策:スマートマット × 在庫最適化AIエージェント

現場に661台の重量で在庫を検知するスマートマットを導入し、在庫計測を完全自動化。蓄積されたデータを在庫最適化AIエージェントで分析しました。AIが過去の出庫傾向から最適な在庫水準を算出し、現場に具体的な削減指示を出す仕組みを構築しました。

成果:半年で在庫金額を約15%削減、かつ欠品ゼロを維持

在庫金額の圧縮: 約200品目を対象に、わずか半年間で約300万円の在庫削減を達成。キャッシュフローを劇的に改善しました。

欠品リスクの撲滅: AIによる最適化後も欠品ゼロを継続。生産計画の安定により、現場の心理的負担や残業も大幅に減少しました。

脱・属人化: 誰が担当しても同じ精度で管理できる仕組みを実現し、人に頼らないスマートな工場経営へと進化を遂げました。失敗しない導入ステップ:現場の抵抗をどう乗り越えるか

AIやIoTを使った在庫管理を導入する際、最初に壁になりやすいのが現場の反発です。従業員間で「仕事が増えるのでは」「本当に使えるのか」といった不安が先に立ち、AIやIoT活用が定着しないケースも少なくありません。そこで重要になるのが、スモールスタートで立ち上げ、現場の納得感を積み重ねていく進め方です。

-

Step 1:スモールスタート

まずは全在庫を対象にせず、管理が面倒で後回しになりやすいCランク品(消耗品や副資材など)に対象を絞って始めます。なくなると困るが、管理には手間がかかる在庫を選ぶことで、効果を実感しやすくなります。

Step 2:部分的運用とデータの蓄積

導入初期から自動発注まで任せるのではなく、まずは発注点到達の通知や在庫の可視化にとどめる運用がおすすめです。AIの分析には一定期間のデータが必要になるため、消費データを貯めつつ、この通知は妥当か、ズレはないかを現場と一緒に確認する期間を設けることで、IoTとAIの精度に対する信頼が徐々に高まります。

Step 3:基幹システムとの連携

運用に手応えが出てきた段階で、発注データを基幹システムへ連携します。APIやCSV連携を活用することで、二重入力を避け、現場の負担を増やさずに自動化を進めることができます。

Step 4:運用ルールの定着と全社展開

対象範囲を広げながら運用ルールを整理します。どこまでAIに任せ、どこを人が判断するかを明確にすることで、属人化を防ぎつつ、現場に受け入れられやすい形で全社展開が可能になります。社内で成功事例をひとつ作り共有することで、他部門の理解が進み、導入に対する不安が薄れ、全社展開のスピードも加速していきます。

在庫管理×AIに関するよくある質問(FAQ)

Q. AIによる在庫最適化とは何ですか?

A. AIによる在庫最適化とは、消費・発注・在庫の履歴をAIが学習し、需要予測と適正在庫、発注量/補充タイミングを自動提案する仕組みです。

Q. AIの予測精度は最初から高いのですか?

A. 一般的なAIは、学習データが十分にそろうまで精度が安定しないケースがあります。

運用を通じてデータが蓄積されることで、判断の精度や支援範囲が徐々に広がっていきます。Q. AI在庫管理を導入するメリットは何ですか?

A. 在庫の過不足に気づきやすくなり、担当者の判断負担を減らせる点にあります。

人の手による入力や確認に頼らず、消費データが自動で蓄積されることで、帳簿と実在庫のズレが起きにくくなります。また、在庫の変化が見える化されることで、属人的な判断が減り、在庫の持ち方を見直しやすくなります。 -

まとめ:まずは入力レスの体験から始めよう

-

AIを使った在庫管理は、DX推進が目的ではありません。

重要なのは、自社の在庫や業務に合った形で、在庫の過不足を把握・調整しやすい状態をつくることです。いきなり高度な自動化を目指すのではなく、まずはデータ取得の負担を減らすところから始めるのが現実的です。人の手を介さずに在庫データが集まる、入力レスの仕組みを体験することで、在庫の見え方や判断のしやすさがどのように変わるかを実感できます。まずは特定のラインや品目で小さく試し、自社に合うかどうかを確認する。その積み重ねが、無理のない在庫最適化と次のアクションにつながっていきます。

AIとIoTで在庫管理を自動化「スマートマットクラウド」

スマートマットクラウドは、IoT重量センサと生成AIを組み合わせたクラウド在庫管理システム。在庫数の自動取得・見える化・在庫最適化までを一元的に行えます。

スマートマットクラウドが提供する「在庫最適化AIエージェント」は、実際のデータをもとに最適な発注閾値の提案を行います。本当に判断すべき部分へ人の時間を割けるようにする補助AIとして、役立ちます。

大掛かりな工事不要&作業動線はそのまま

スマートマットはケーブルレス・サイズ展開多数で、現場の既存棚に置くだけで導入完了。物品を載せれば、在庫変動をリアルタイムで計測可能です。人手を介さず自動で在庫数を取得・分析します。

API・Webhookによる柔軟なシステム連携も可能で、DXや業務改善の起点としても導入されています。大がかりなシステム改修や作業フローの変更は不要。現場の抵抗なくDXを始めたい現場責任者にも最適です。

IoTで取得したデータをもとに最適な在庫量を提案

スマートマットクラウドは、日々蓄積される在庫の変動データをAIが継続的に学習。 使用傾向や補充サイクルを分析し、次回の補充時期や適正な在庫量を提案します。

この提案は、ユーザーの意思決定を支援する補助として活用され、実行された結果も次の学習に反映。 こうしたサイクルによって、過剰在庫や欠品を抑えつつ、在庫最適化とキャッシュフロー改善を後押しします。

カスタマーサクセスによる導入支援&定着化サポートも充実

現場課題のヒアリングを踏まえ、最適な活用シナリオを提案。導入後も操作定着・運用改善まで一気通貫で支援します。

在庫最適化AIエージェントで在庫管理DXに成功したスマートマット導入事例

-

-