欠品ゼロで工事を止めない体制へ。発注70分→5分、棚卸4時間→30分を実現した、配電資材管理DX

株式会社シンデン

・人手不足の中、在庫確認や発注業務に人手が取られ、本来注力すべき工事準備や現場支援に十分な時間を割けていなかった

・約400品目の資材を手作業で管理しており、月1回4時間の棚卸や、2日に1回70分の在庫確認が大きな負担となっていた

・在庫確認・発注が特定の担当者に集中。勘や経験に依存した属人化により、精度のばらつきや将来の人手不足・技能継承に不安があった

・発注漏れやミスコミュニケーションによって欠品が月1〜2回発生。工事遅延に繋がるリスクを抱えていた

・在庫数の適正判断ができず、欠品を恐れた感覚的な運用で過剰・過少在庫の可能性を抱えていた

.png)

- ・在庫確認・発注業務を自動化したことで作業時間が大幅に削減され、現場や工事準備に集中できるようになり、結果として工事力向上につながった

・棚卸作業が4時間から30分に短縮され、限られた人員でも安定した工事体制を支えられるようになった

・欠品アラートにより欠品がほぼゼロとなり、緊急対応や借用が不要に。工事を止めない体制が構築された

・発注・在庫管理が人に依存しない仕組みとなり、将来の人手不足に向けて業務が回る体制が整った

・計測データをもとに在庫を見直せるようになり、感覚的な運用から脱却して適正在庫の維持が可能になった

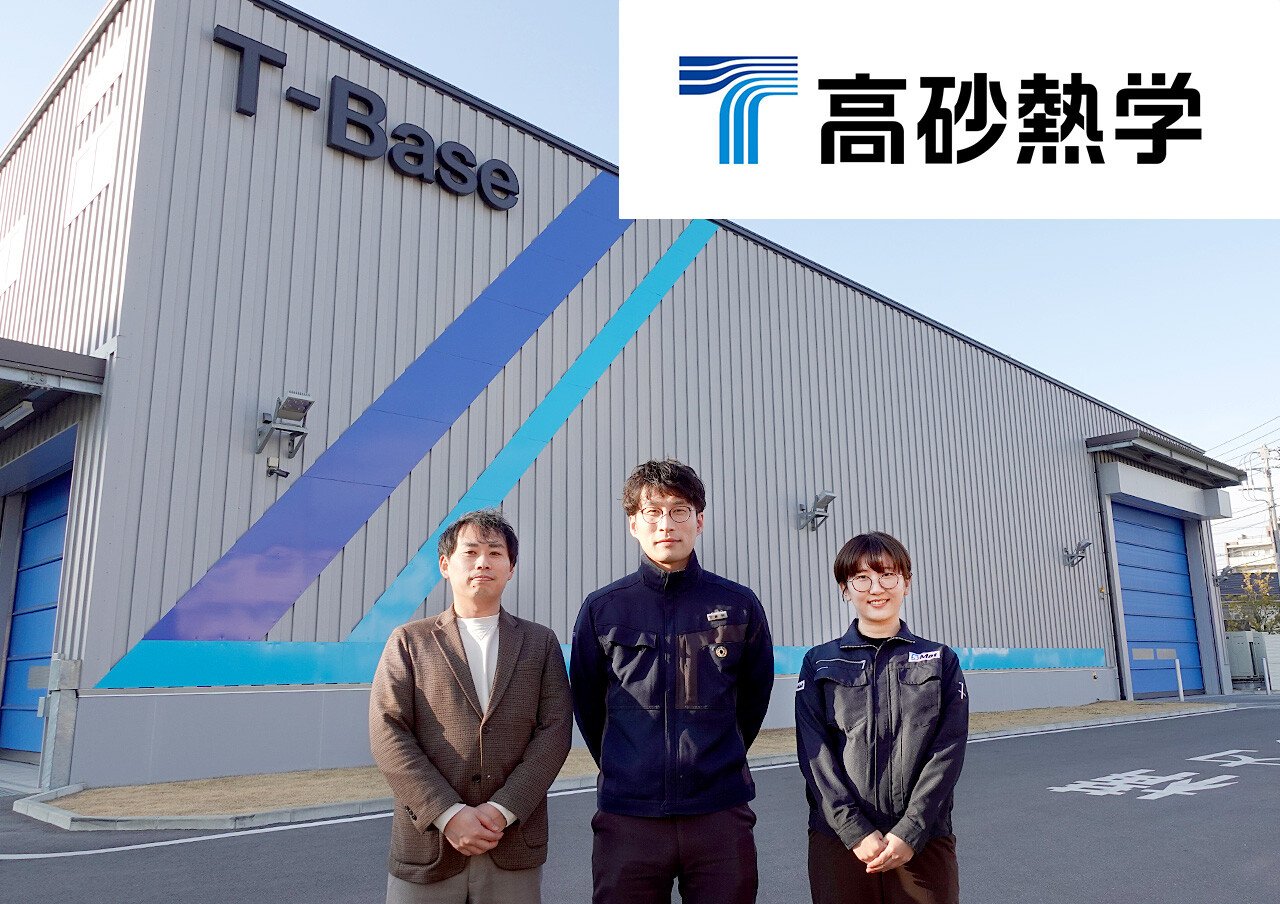

1948年、横浜で設立され、以来70有余年にわたり、神奈川県内を中心に「架空配電線事業、内線事業、東京電力様の委託事業」を通じて地域社会の発展に貢献されている株式会社シンデン。「電力流通の設計・施工・保守・管理に携わり、電力の安定供給の一翼を担っていく」体制で地域の“当たり前の電気”を支え続けています。 今回は、配電部 配電管理グループマネージャーの富田さまと、同グループ副長の河野さま、木更津営業所 資材・事務グループ主任松井さま、同グループ小倉さまにお話を伺いました。

御社の事業内容について簡単に教えてください

富田さま:

当社は配電工事会社として、架空配電線の構築や整備工事を手がけ、安定した電力供給の維持に貢献しています。

現場では電柱に資材を取り付けたり配電設備を構築したりする施工担当が最前線を担い、私たち資材側は裏方として工事が滞りなく進むよう支える立場です。

配電工事は必要な資材がそろってはじめて成り立つ仕事なので、現場が安心して工事に集中できるよう、在庫管理や発注を確実に回していくことが会社にとって重要な役割だと考えています。

スマートマットクラウド導入前の在庫管理の課題を教えてください

約400品目の在庫と高頻度発注で

“数える仕事”が負担となり、欠品・属人化が工事力を圧迫

まず前提として、資材は約400品目あります。棚卸も発注も、とにかく「数える業務」が多くて、それに工数を取られていました。2日に1回の注文がある中で、「在庫を見に行って数え、発注する」というのが当たり前になっていたんですね。

また、発注の判断はどうしても担当者の勘に頼っている部分が多く、属人化していました。拠点や担当者によって経験や技量の差も出るので、「在庫水準がばらついてしまう」というのも課題でした。

「今、人材が足りないか?」と言われると致命的ではありませんが、後進が育っていないので技能継承ができない。ベテランの感覚が頭の中にしかない状況は、「将来的にまずいな」という危機感がありました。

それに、数を数える以外にも学んでほしいこと、やってほしいことがたくさんあるんですよ。でも“数える仕事”で時間が奪われてしまうので、そこに手が回らない。管理者目線ではそこがすごくもったいなかったです。

現場側で言うと棚卸が一番大変でした。月1回棚卸があって、数えるのに3時間くらい、場合によっては半日潰れることもありました。細かい材料で数が多いものは特に大変で…。

バンドやボルト類みたいに小さくて棚奥に入り込む資材は、引っ張り出して全部数えないといけないので本当にストレスでしたね。パッと見て数が分かりませんから。

欠品が起きた時は本社に電話して、物流センターまで取りに行っていました。物流センターまでは片道1時間近く、往復で2時間かかります。電話や申請も含めると合計2時間半くらいかかってしまいます。他事業所から借りるのも含めると月2回くらいはこのような欠品の対応をしていました。

約400品目ある在庫棚の一部。これらを「数える業務」が現場の負荷になっていた

スマートマットクラウドを知ったきっかけは何だったのでしょうか?

きっかけは、東京電力さん側で進めていた業務改善活動の中にあった「発注者による資材業務改善ディスカッション」の場です。

私たちは配電工事会社として、日々「配電工事をどうやったらもっと効率よく回せるか」という改善に取り組んでいるのですが、その一環として資材業務の改善もテーマに上がっていました。

そのディスカッションの中で、東京電力さんの担当の方と資材の課題を話している時に、「こういうサービスがあるんですけれど、シンデンさんの業務にも合うと思いますよ」と紹介していただいたんです。

現場や倉庫での“数える負担”が大きいことは以前から共有していたので、まさにその課題に対する具体策として提案をもらった形でしたね。

スマートマットクラウドを選んだ決め手は何でしたか?

“全棚に秤は置けない”課題をスマートマットで解決

重量管理とWEB共有が導入の決め手

前々から「数量を数えなくても重量で割り算すれば数が分かる」という発想はありました。

もともと私自身、「本当は重さで分かれば一番いい。全部の棚に秤を置けたら、重さから個数が出せるのに」という考えをずっと持っていたんです。

ただ、現実的に全棚に秤を置くとなると、コスト面も運用面も厳しい。結局、“こういう仕組みがあったら良いのに”と思いながらも、具体的な解決策がないまま日々の業務が続いていました。

そこでスマートマットクラウドの話を聞いて、その発想を現実の運用として成立させているサービスだと分かった時に、すごく腑に落ちました。しかも単に重さで数が分かるだけじゃなく、WEB上で在庫状況を共有できる。拠点をまたいで同じデータを見られる。この点が、私たちの課題に対して決定的にハマると感じたところです。

さらに「同じ配電工事会社でもすでに導入が進んでいる」という話も後押しになりましたね。「先行事例があるなら、うちでも十分運用できるはずだ」と。「それなら前向きに試してみよう」ということで導入検討が一気に具体化していきました。

結果としては本社での打ち合わせの中で導入を決め、まずは木更津営業所から試験的にスタートした、という流れです。

「数える仕事から解放される」ことに加えて、属人化の解消や技能継承の面でも、「これならいける」と感じました。

現在スマートマットクラウドでどういった物品を管理していますか?

回転の速い資材を中心に、

“数えにくく欠品できない消耗品”から優先導入

比較的回転が速い材料を対象に選定しています。数が多くて数えにくいもの、欠品したら困るものから載せている感じです。

スリーブやカバー、テープ、ボルト・ナット、バンド類みたいな、現場で日常的に使う細かい消耗品が中心です。こういうものほど数える負担が大きかったので…。

形状が不揃いで目視では数えづらかったものも、スマートマットによって自動で数量カウントができるように

導入してどのような効果や改善が見られましたか?

発注70分→5分、棚卸4時間→30分

担当者が休んでも業務が止まらず、人的要因の欠品が消えた

富田さま:

一番分かりやすいのは発注業務の短縮ですね。導入前は2日に1回の発注のたびに倉庫へ行って在庫を数え、1回70分かかっていました。今はスマートマットから届く発注候補メールを見て並び替えるだけなので、5分程度で終わります。「数を確認しに行く」という作業自体がなくなったのが大きいです。

棚卸も同様で、以前は月1回の棚卸で請負調達材料だけでも3〜4時間、場合によっては半日かかっていましたが、今はスマートマットの残数データを使えるので30分程度で完了します。棚をひっくり返して全数を数える作業がほぼ不要になりました。

さらに、発注判断が担当者の勘や経験に依存していた状態から、発注点を数値化して“誰でもできる仕事”に変えられたのも大きな改善です。拠点や担当者で精度がブレていた発注が標準化され、担当者が休んでも業務が止まらない体制になりました。結果として「2日に1回は、発注のために自分がいなくてはいけない」という縛りが薄れ、休みやすさも改善しています。

発注は“並び替えるだけ”へ、現場の負担が激減

欠品対応の往復2時間ロスもゼロになり安心感が定着

小倉さま:

発注は本当に楽になりました。メールが来たら順番を変えるだけなので、私がいなくても回る仕事になっています。数える作業も正直好きじゃなかったので(笑)、そこがなくなったのはありがたいです。

欠品もなくなっています。以前は欠品すると本社に電話してセンターや他営業所に取りに行き、往復2時間以上かかることが月1〜2回ありましたが、今はスマートマットに載っている品目は欠品しないという安心感があり、センターへ行くこともなくなりました。欠品によって工事を止めてしまうことが一番怖いので、現場としてすごく助かっています。

富田さま:

発注や棚卸の作業が大幅に減ったことで、資材目線だけでなく、工事全体・他部門の目線で物事を見られるような仕事に時間を割けるようになり、 一人ひとりが「一段上の仕事」に挑戦しやすくなりました。

もう一つの変化として、在庫に対する考え方が変わりました。スマートマット導入後、在庫は増えていますが、これは導入前が欠品ギリギリで運用していたからです。可視化して、欠品リスクを踏まえて発注点を見直したことで「欠品しないための適正在庫」を維持できるようになりました。

うちは置き場所も確保できるので、在庫を抱える痛みより「物がなくて工事が止まる」リスクをなくす方が価値が大きい。経営側の方針も「在庫は減らせ」から「減らさなくていい」に変わってきています。

発注点の見直しにより、「工事が止まる」リスクをなくした適正在庫の維持を実現

スマートマットクラウドを今後どのように活用していく予定ですか?

全拠点展開で在庫を見える化し、横持ち・余剰削減へ

発注担当の統合と学びの時間創出も進める

今後は全拠点に水平展開して、拠点間での在庫の見える化を図りたいです。 そうすると拠点間で材料の横持ちが可能になりますし、 梱包数の都合で余剰になっていた在庫も、削減できると思っています。

それから、発注が簡略化したので、 材料種別で分かれていた担当(譲渡材料担当・請負調達材料担当)を統合するなど、さらなる業務効率化を進めたいですね。 空いた時間で、他グループの業務知識を身につけることもやっていきたいと思っています。

インタビューへのご協力、誠にありがとうございました。株式会社シンデンさまでは、スマートマットクラウドの導入により、発注業務を70分→5分、棚卸を4時間→30分へ短縮し、欠品の不安も解消されました。属人化していた発注判断が数値化され、休んでも業務が止まらない体制が整ったことは、工事を止めないための大きな前進だと感じています。今後は木更津でのモデル運用を完成させたうえで全拠点へ広げ、在庫の見える化や横持ち、さらなる効率化を進められるとのこと。私たちも、配電工事を支える皆さまの“工事力を高める仕組み”として、より一層お役立ちできるよう伴走してまいります。

株式会社シンデン|スマートマットクラウド導入の概要

- 導入目的

人出不足の中、アナログ管理による在庫確認や発注、棚卸に人手が割かれ、本来の業務に十分な時間を割けない、勘や経験に依存した属人化、欠品による工事遅延のリスク、過剰・過少在庫といった課題の解決

- 設置場所

倉庫

- 管理商材

スリーブやカバー、テープ、ボルト・ナット、バンド類など現場で日常的に使う細かい消耗品

- スマートマット導入の決め手

重量管理とWEB上で在庫状況を共有できる点

.jpg)