培地管理の最適化で廃棄ロスと欠品リスクを同時に解消!試験に集中できる環境を実現

協和キリン株式会社

・試験担当者が在庫管理を兼務しており、本来業務の時間が圧迫されていた

・チップや培地などの欠品が試験停止・再調整を招き、出荷遅延や患者さんへの供給に影響するリスクがあった

・使用期限のある培地は適正量の把握が難しく、大きな廃棄ロスが発生していた

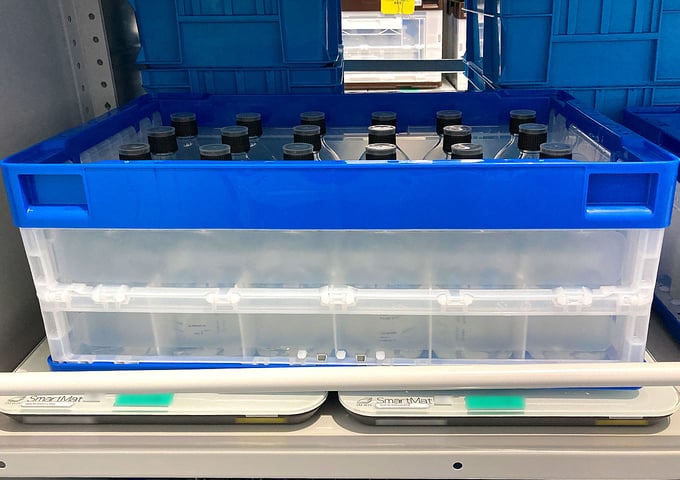

.png)

・在庫管理工数の削減:2週間に1度の棚卸業務がPC上で完結し、月5時間程度の削減を見込む

・試験者の負担軽減:在庫業務からの解放により、本来の試験業務に集中できる環境を整備

・欠品リスクの低減:リアルタイムな在庫の可視化により、致命的な欠品を回避できる管理体制を構築

・廃棄ロスの抑制:培地の使用実績データに基づく適正在庫の検討により、最大約2,000万円相当のロス削減の可能性

協和キリン株式会社は、バイオテクノロジーを活用した革新的な医薬品の研究開発・製造・販売を通じて、世界の人々の健康と暮らしに貢献するライフサイエンス企業です。高度な技術と独自の視点を強みに、グローバルに医薬品を提供しています。

今回お話を伺った高崎工場は、バイオ医薬品の生産を担う重要な製造拠点のひとつであり、品質・効率・信頼性を兼ね備えた製造体制のもと、安定供給の中核となる役割を果たしています。

品質本部 高崎品質ユニット 品質管理部 イノベーショングループ チームリーダー 石渡 拓也 さまに、スマートマットクラウド導入の経緯と効果についてお話を伺いました。

貴社の事業内容について簡単に教えてください

当社はバイオテクノロジーを活用し、グローバルに医薬品を提供しています。

特に高崎工場は、バイオ医薬品の生産拠点として、安定供給を支える重要な役割を担っています。

高崎工場では、品質・効率・信頼性を重視した製造体制のもと、安全で高品質な製品を継続的に供給することをミッションとしており、継続的に体制強化に取り組んでいます。

主にバイオ医薬品の生産を担う高崎工場(写真は品質保証体制の要となるQ-TOWER)

スマートマットクラウド導入前の在庫管理の課題を教えてください

現場に漂っていた「漠然とした不安」と試験停止につながる欠品のリスク

モチベーションの上がりにくい棚卸や在庫管理が本体の業務への制約に

導入前は、在庫管理に対して常に漠然とした不安がありました。複数の課題が絡み合っており、どこから着手すべきか判断が難しい状況でした。

まず、棚卸や発注といった在庫管理業務自体に相応の工数が発生していました。棚卸は2週間に1回から月に1回の頻度で実施しており、目視で数量を確認し、紙に記録するというアナログな手法でした。

さらに、試験室に入る際には白衣への着替えや保護メガネの装着が必要であり、在庫を確認するだけでも一定の時間と手間がかかっていました。

こうした業務を担っていたのは、本来は試験を専門とするスタッフです。在庫確認や棚卸に時間を割かざるを得ない状況が続いており、専門性を活かした業務に十分なリソースを投下できていないという課題がありました。

在庫管理や棚卸は、どうしてもモチベーションが上がりにくい業務であるため、担当者の成長機会やエンゲージメントの観点からも、効率化の必要性を感じていました。

さらに在庫を定量的に把握できていなかった点も大きな問題でした。

・現在どの程度の在庫があるのか

・どの程度の無駄が発生しているのか

といった情報は記録としては存在するものの、現場では感覚的な把握にとどまっていました。データに基づいた在庫管理が十分に行えていなかったことが、不安感につながっていたと考えています。

- 中でも最も大きな懸念は、欠品のリスクでした。試験に使用するチップや培地などがひとつでも欠けると、試験そのものが停止し、最終的には製品の遅延や患者さんへの薬の供給遅延につながる可能性があります。

製薬の現場においては、患者さんへの安定供給が最優先ですので、欠品は発生させてはならない事象です。このような背景から、在庫状況をリアルタイムで可視化し、欠品と廃棄ロスの双方を抑制できる仕組みの必要性を強く認識していました。

本来業務に集中したい試験担当者が在庫管理も担い、業務負荷が増大

スマートマットクラウドを知ったきっかけは何だったのでしょうか?

きっかけは、上長からの紹介です。展示会やDX関連のイベント等で情報収集を行う中で、スマートマットクラウドを知ったと聞いています。

私自身はその紹介を通じてスマートマットクラウドを初めて認識しましたが、当時抱えていた在庫管理上の課題に適合しそうだと感じました。特に、リアルタイムで数量を把握できる点と、既存の棚や運用を大きく変更せずに導入を開始できる点に魅力がありました。

他に検討した方法・ソリューションはありますか?

RFIDの導入も選択肢として検討しました。ただし、検討当時は管理対象とする備品の範囲がまだ明確に定まっていなかったこともあり、すべての対象物品にタグを付与するRFIDは初期費や運用コストを含めると、当社の状況に対してはオーバースペックであると判断しました。

当時、最も重視していたのは「欠品の防止」です。試験に使用するチップや培地など、使用頻度の高い資材をいかに効率的かつ低コストで管理するかがポイントでした。

試験が失敗やエラーにより中断する事象は、改善対象ではあるものの、一定の発生可能性を織り込む必要があります。一方で、備品不足を原因として試験が実施できない状況は、容認し得ない問題です。こうした、本来は回避可能な停止・調整要因を除去するという発想が、備品管理の見直しを進めるうえでの起点となりました。

その点、スモールスタートが可能であり、日々のオペレーションに無理なく組み込めるスマートマットクラウドは、現場への定着という観点からも現実的な選択肢であると判断しました。

試薬継続に不可欠な資材もスマートマットクラウドで管理し、欠品によるリスクを防止

スマートマットクラウドを選んだ決め手は何でしたか?

小さく始めて大きく展開できる「導入しやすさ」と「コスト」のバランスが決め手

決め手となったのは、「導入のしやすさ」と「コストのバランス」です。スマートマットクラウドは、少数台から試験的に導入できるため、まずは20台規模でテストを行いましたが、その際に確認できた導入の容易さと運用のしやすさは大きなポイントでした。

実際の運用を通じて、

・どの品目をどのようなルールで載せるか

・誰がいつ、どのように在庫状況を確認するか

といった運用ルールを現場とともに整理していきました。

その結果、「この仕組みであれば台数を増やしても運用可能である」という確信を得ることができました。

現在は180台規模まで拡大して運用していますが、テスト段階からスケールを見据えつつ、現場とのフィット感を確認しながら段階的に拡張できた点は有効だったと考えています。

現在スマートマットクラウドでどういった物品を管理していますか?

試験に不可欠かつ、

使用期限が短く、廃棄ロスが発生しやすい「培地」を中心に

管理備品や資材の管理も実施

現在は主に「培地」を中心にスマートマットクラウドで管理しています。培地は試験に不可欠な資材である一方、使用期限が比較的短く、在庫管理が難しい品目です。

欠品が試験の停止・再調整に繋がるため、現場では在庫を多めに持つ傾向があり、その結果として廃棄ロスが発生しやすい構造的な課題がありました。

このため、まずは培地を優先的に可視化し、適正在庫の検討を進めています。加えて、ラップなどの共通備品の一部についてもスマートマットクラウドでの管理を開始しました。今後は、試験室内のその他消耗品や、複数部署で共通利用される資材など、対象品目を段階的に拡大していく計画です。

使用期限のある培地は管理が難しく、廃棄ロスが大きな課題となっていた

導入してどのような効果や改善が見られましたか?

棚卸作業を省力化し、試験担当者が本来の業務に専念できる環境へ

まだ導入フェーズではありますが、在庫確認にかかる手間は着実に削減されています。

従来は、

・試験室に入るための準備

・目視での棚卸

・紙への記録および後からの転記

といったプロセスが必要でしたが、今後はPC上からリアルタイムに在庫状況を確認できるようになります。

現場がこの運用に慣れていくことで、棚卸や在庫確認に要する時間はさらに削減される見込みです。その結果、試験担当者が在庫管理ではなく、本来の試験業務により多くの時間を充てられる体制に近づいています。

また、培地については在庫推移や使用実績のデータ蓄積が進みつつあります。これらのデータを分析することで、適正在庫や発注タイミングの見直しに活用していく予定です。実際の使用量に基づき在庫水準を再設計することで、コスト面でも一定の効果が見込めると考えています。

具体的な数値や事例があれば教えてください

最大2,000万円規模の廃棄ロス削減の可能性

在庫適正化と発注自動化で、さらなる業務効率化を目指す

全台設置完了後の試算では、棚卸作業だけでも月あたり約5時間の削減が見込まれています。臨時の在庫確認や発注判断にかかっていた時間も考慮すると、実際の削減効果はそれ以上となる可能性があります。

特に大きな課題となっていた培地の廃棄ロスについては、改善余地が大きいと見ています。培地は欠品時の影響が大きいため、「切らさないこと」を前提に多めに在庫を確保する運用となっており、その結果として使用期限切れによる廃棄が発生していました。試算ベースでは、最大で約2,000万円分のロスが発生していた可能性があります。

今後はスマートマットクラウドを活用して、在庫数と使用実績を正確にデータで把握することで、在庫の最適化を進めていきたいと考えています。こうした仕組みが整えば、廃棄ロスを未然に防ぎながら、欠品リスクも抑えられる体制を構築できると期待しています。

欠品回避の観点から過剰在庫となりやすい培地。スマートマットクラウドにより、データドリブンな適正在庫の設定を目指す

スマートマットクラウドを今後どのように活用していく予定ですか

石渡さま:

まずは、現在の導入範囲における運用ルールを確立し、在庫適正化のサイクルを安定して回せる状態の構築を優先しています。そのうえで、対象物品を段階的に拡大し、在庫管理全体の最適化を進めていく方針です。

一定期間の運用を通じてデータが蓄積され、使用傾向や季節的な変動などが把握できるようになった段階で、発注自動化に本格的に取り組むことを想定しています。スマートマットクラウドを在庫情報のハブとして位置づけ、他システムとの連携も含めた仕組みを構築することで、在庫管理業務全体のDXを推進していきたいと考えています。

今後広く社内展開していく計画や予定はありますか?

高崎工場をモデルケースとして、他拠点への展開を視野に

石渡さま:

高崎工場内では、スマートマットクラウドの導入により、備品の集約管理が進展しつつあり、運用ノウハウも蓄積され始めている段階です。

すでに他の事業所からは、

・スマートマットクラウドの使用感に関する問い合わせ

・運用方法やルール設計に関する相談

が寄せられています。

拠点ごとに課題や設備構成は異なるものの、在庫可視化や欠品防止といったニーズは共通している部分が多いと認識しています。

今後は、高崎工場での事例と運用ルールをベースに、他事業所への展開や社内全体への水平展開も検討していきます。

期待する改善点や追加機能などはありますか?

石渡さま:

製薬業界の特性上、使用期限の管理機能がさらに充実すると、活用の幅が広がると考えています。現時点でも在庫数量と期限情報を組み合わせた管理は可能ですが、

例えば、

・使用期限が近づいた資材に対するアラート機能

・期限別の在庫一覧の自動抽出

など、現場のオペレーションと直結する形での機能強化があると、より一層実務にフィットするツールになると期待しています。

また、発注自動化に関する仕組みについても、当社の業務プロセスとの親和性を高めた形で実装されると有用です。スマートマットクラウドを在庫管理のハブと位置づけ、他システムとの連携も含めて発注まで一気通貫で運用できるようになれば、在庫データの価値はさらに高まります。

在庫データを正確に取得できれば、活用の可能性は非常に大きいと捉えています。今後の機能拡張にも期待しています。

インタビューへのご協力、誠にありがとうございました。協和キリン株式会社さまでは、スマートマットクラウドの導入を通じて、試験に欠かせない「培地」の在庫管理を効率化し、欠品リスクや廃棄ロスといった重大な課題への対応が進んでいます。現場における棚卸工数や発注業務の負担も軽減され、試験担当者が本来の業務に集中できる体制の構築が実現しつつあります。現在は180台で運用中ですが、さらなる拡張や社内展開も見据え、在庫の最適化と発注の自動化にも取り組まれています。今後も、協和キリン株式会社さまのDX推進に向けて、私たちも全力でご支援してまいります。

協和キリン株式会社|スマートマットクラウド導入の概要

- 導入目的

- 在庫確認や棚卸に時間を割かざるを得ない状況が続いており、専門性を活かした業務に十分なリソースを投下できていないという課題の解決

- 設置場所

高崎工場内

- 管理商材

試験に不可欠な培地に加え、ラップなどの共通備品の一部、試験室内のその他消耗品や、複数部署で共通利用される資材など、対象品目を段階的に拡大予定

- スマートマット導入の決め手

- 小さく始めて大きく展開できる「導入しやすさ」と「コスト」のバランス