紙記録や重量測定を自動化し、毒劇物管理の負担を大幅削減。社内合意形成や現場理解を乗り越えて進めた在庫管理DX

住友ベークライト株式会社 静岡工場

| 社名 | 住友ベークライト株式会社 静岡工場 |

| 業種 | 化学 |

| 課題 | 毒劇物の棚卸や重量測定作業にかかる労力・負担やリスク |

| 効果 |

|

・毒劇物の棚卸や重量測定作業に1日以上を費やし、研究開発業務に支障が出ていた

・重量物運搬や紙ベースの記録作業による身体的・精神的負担が大きく、安全面のリスクもあった

・紙ベースの記録での承認フローに時間がかかり、管理効率が低下していた

.png)

・1日~1日半かかっていた棚卸作業が約30分に短縮され、作業工数を大幅削減

・日々の使用記録や承認作業を電子化し、担当者が研究業務に集中できる環境を実現

・毒劇物への不用意な接触や重量物運搬の負担が軽減され、安全性も向上

日本で初めてプラスチック製造をおこなった会社を起源に持ち、「プラスチックのパイオニア」として、プラスチックの可能性を追求し、お客様との価値創造を通じて、環境や社会、そして人びとの暮らしに貢献している住友ベークライト株式会社。今回は静岡工場HPP技術開発研究所 研究部 研究部長 今井 淳司さま、ポリマー開発第1グループ 主幹 国実 貴夫さま、ポリマー開発第2グループ 主査 守谷 公雄さまにお話を伺いました。

御社の事業内容について簡単に教えてください

住友ベークライト株式会社は、主に用途ごとに必要な機能を持ったプラスチック製品の製造・販売を行う企業です。

当社の事業は大きく三つの事業セグメントに分かれており、我々が所属する高機能プラスチック事業セグメントでは、自動車関連や電子材料関連、住宅関連設備など、幅広い産業向けにフェノール樹脂を中心とした熱硬化性樹脂製品を提供しています。

その他、半導体関連材料や生活関連資材を扱うクオリティオブライフもあり、日常生活や産業に密着した多様な製品を展開しています。

静岡工場は、高機能プラスチック事業のグローバルにおけるマザー工場であり、HPP技術開発研究所は同様にマザー研究所としての役割を担っています。

ここでは、樹脂製品としての川上の素材となるフェノール樹脂から、それを原料として使用する成形材料、さらに成形加工して得られる成形品などの製品まで幅広く取り扱っています。

私たちのビジネスはほとんどがBtoBで、自動車や電子材料、住宅鉄鋼など、さまざまな産業のお客様に製品を提供しているのが特徴です。

また、生産と研究開発の拠点が同じ敷地内にあるため、新素材や高機能樹脂の開発と生産が密接に連携して行われています。

スマートマットクラウド導入前の在庫管理の課題を教えてください

大量の毒劇物を手作業で棚卸する身体的・精神的負担

複数部署の承認作業が研究業務の効率を大きく阻害

我々は世の中にない新たな樹脂を生み出すために日々研究開発を行っており、その中で様々な化学薬品を取り扱っております。化学薬品の内、毒劇物は特別な管理が必要です。

この管理工数の改善が私たちにとって最優先の課題でした。法律で求められている盗難・紛失・漏洩等防止の対策として、日々の在庫量の記録と定期的な棚卸を行っています。当部署では月に1回以上の頻度で棚卸を行っていました。

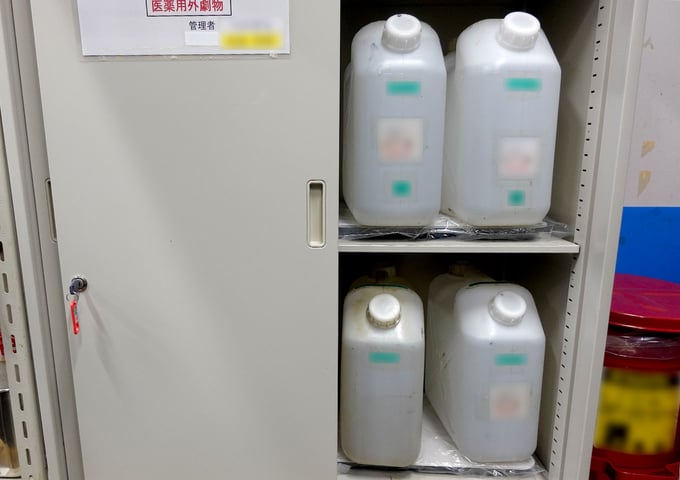

しかし、作業は非常に大変でした。10kgを超える容器を一つずつ棚から下ろして秤に乗せ、重量を確認して紙に記録する手順を、使用するたびに、そして定期的に繰り返さなければなりませんでした。

実際、百個以上の容器があるので、担当者一人で下して、測って、チェックして…という作業に丸1日から1日半かかることもあり、年間にすると約1人分の1ヶ月の工数に相当していました。

それだけでなく、この作業は身体的・精神的負担も大きかったです。棚卸のために何度も重い容器を運ぶ必要があり、特に女性従業員にとっては大きな負担になっていました。また、使わない毒劇物にも触れざるを得ないため、不要な暴露リスクもあります。

さらに、紙ベースでの記録は膨大で、担当者が作成した200枚以上の記録を、管理側や上長、所長、さらには工場内の管理責任者が順番にチェックし承認印を押すという作業が必要でした。これにより、担当者が本来の研究補助業務に時間を割けない状態が生じていました。

導入前は、10kg超の容器を棚から下ろして秤にかける、身体的にも大きな負担となる作業だった

スマートマットクラウドを知ったきっかけは何だったのでしょうか?

こうした課題を解決する手段を探して、WebでITやDX関連のツールを調べていました。その中で、リアルタイムで重量を測定できるスマートマットクラウドを発見。

重量測定を自動化できる仕組みがあり、これまでの手作業を大幅に削減できる可能性を感じました。

他に検討した方法・ソリューションはありますか?

既存の薬品管理システムでは重量測定に

手作業が必須で、効率化効果に限界があった

他にも化学薬品管理全般をカバーするシステムを調べました。毒劇物以外も含めたシステムであれば、少しは効率化できるかもしれないと思っていましたので…。

しかし、結局重量の確認や棚卸作業は自分たちで行う必要があり、根本的な工数削減にはつながりませんでした。データとして管理はできても、現物との照合作業はやはり避けられなかったのです。

スマートマットクラウドを選んだ決め手は何でしたか?

リアルタイム測定による業務効率と安全性向上の両立

選んだ最大の理由は、リアルタイムで重量測定ができることです。これにより、日々の記録や棚卸作業の手間を大幅に減らせます。

加えて、24時間365日データを取れることによって、人がいなくてもいつ何が起きたのか分かるという点も大きな魅力でした。夜間や休日に万が一の漏洩や紛失があった場合でも、データですぐに把握できます。安全性と効率化を同時に実現できるのは、他のツールにはない大きな強みだと思います。

現在スマートマットクラウドでどういった物品を管理していますか?

毒劇物や重量物から小型試薬、40〜50kgの小型タンクまで管理

現在は主に毒劇物を管理していますが、一部の化学薬品や板物などの物品も管理対象です。板物はマットより大きいものも複数のマットを組み合わせることで管理できています。

特に従来は重量管理が難しかった40〜50kgの小型タンクも、重量測定が可能になりました。安全性を保ちながら管理範囲を広げられるのは大きなメリットです。

導入してどのような効果や改善が見られましたか?

棚卸1日〜1.5日を30分に削減、

研究のPDCAサイクルをより多く回せるように

棚卸作業は、以前は1日〜1日半かかっていましたが、スマートマットクラウドの導入で約30分に短縮されました。

日々の使用記録や承認作業も電子化され、紙の印刷やファイリングの手間はほぼなくなりました。

重量物運搬や毒劇物への不用意な接触が減ったことで、身体的・精神的負担も大幅に軽減されました。研究補助業務に集中できる時間が増え、研究のPDCAサイクルをより多く回せるようになったのも大きな成果です。

さらに、一箇所に置ける量に制限のある危険物も、スマートマットクラウドで在庫推移を正確に把握できるようになったことで、過剰在庫を防げるようになりました。その結果、空いたスペースにほかの物品を保管でき、スペースを有効活用できています。

過剰在庫を解消したことで、制限のある危険物管理のスペースも無駄なく活用できるように

導入をして、順調に運用を軌道に乗せて成果を出すまでに、苦労した点や、障壁になったことはありましたか?

社内合意形成と現場理解、

設置スペース確保の課題を乗り越え、

運用定着に成功

一番大変だったのは、社内での説明と合意形成です。

新しいシステムを導入するには、上長や現場担当者だけでなく、複数の関係部署にも理解してもらう必要があります。『なぜ導入するのか』『導入するとどうなるのか』を丁寧に説明し、法規や社内ルールとの整合性も確認しながら進めなければなりませんでした。

毒劇物管理という重要な領域ですので、場合によっては社内規則を一部修正する必要もあり、そうした調整には時間と労力がかかりました。

現場の方々には、新しい仕組みに対する抵抗感もありました。『変化に伴って面倒な作業が増えるのではないか』と不安に思う方も多く、最初はなかなかスムーズに導入できませんでした。

そこで、一定の検証期間を設け実際に使ってもらい、メリットを実感してもらうことにしました。実際に使ってみると、皆さんから『こんなに楽になるのか』という声をもらえたことが、大きな後押しになりました。

また、物理的な設置場所の確保も大きな課題でした。最初の検証期間では20台程度の設置でしたが、本契約後には80台以上に増設する必要があり、レイアウトの調整やスペース確保に苦労しました。限られた保管スペースの中で、効率的にマットを配置するために何度も試行錯誤しました。

このように、新しいことを始めるには現場の理解を得ること、社内ルールとの整合性を確認すること、そして物理的な問題を解決することが、順調に運用を軌道に乗せるための大きな障壁でした。

しかし、上述の検証期間をフルに活用し、メリットを体感してもらうことで、徐々に関係者の理解と協力を得られたのは非常に大きかったです。

加えて、導入を進める上で重要だったのは、最終形をイメージして全体像を描ける人がいることです。誰もが現場の細かい負荷や作業内容を理解しているわけではありませんので、全体像を説明できる人がいないと、新しい取り組みや導入は進みません。

今回の導入では、その役割を守谷が担えたことで、導入をスムーズに進めることができました。

スマートマットクラウドを今後どのように活用していく予定ですか?

毒劇物以外の資材や研究部全体への活用で

管理効率と安全性をさらに向上

静岡工場内では、現在毒劇物中心の管理から通常の資材管理にも活用範囲を広げたいと考えています。

また、研究部全体への展開も検討しています。より多くの物品やグループで導入することで、管理効率や安全性をさらに向上させることが可能です。

他拠点や製造現場への横展開も検討

他拠点や製造現場への展開も検討中です。製造現場は棚卸作業がさらに過酷で、土日に丸一日かけて行うこともあるため、導入効果は大きいと考えています。

ただ、防爆エリアや設置スペースの制約があり、現状のマットだけでは対応できない部分もあります。

社内ではDX推進の機運が高まっており、今回の取り組みをイントラネットや社内イベントで共有することで、横展開の理解と合意形成を進める予定です。

インタビューへのご協力、誠にありがとうございました。住友ベークライト株式会社 静岡工場さまは、スマートマットクラウドを活用して、毒劇物の重量測定や棚卸作業など、従来の手作業による負担を大幅に削減されました。さらに、記録の電子化や承認業務の簡便化により、研究開発補助業務により多くの時間を割けるようになったとのお声をいただき、大変うれしく思います。今後も現場の負担軽減と安全性向上に貢献できるよう、サービスの改善・拡充に努めてまいります。

住友ベークライト株式会社 静岡工場|スマートマットクラウド導入の概要

- 導入目的

大量の毒劇物を手作業で棚卸する身体的・精神的負担と研究業務の効率を大きく阻害する複数部署の承認作業を解決したかった

- 設置場所

劇毒物保管スペース

- 管理商材

毒劇物をメインに一部の化学薬品や板物などの物品や重量管理が難しかった40〜50kgの小型タンク

- スマートマット導入の決め手

- リアルタイム測定による業務効率と安全性向上の両立を同時に実現できること